Gennaio/Febbraio 2014

■

Automazione e Strumentazione

CONTROLLO

tecnica

86

numero di “tag” o “process object”.

Ambiente di installazione

La definizione dell’ambiente include

aspetti diversi, che vanno dalle condizioni

climatiche, alle alimentazioni elettriche

alle condizioni meccaniche. I parametri

fondamentali da specificare sono:

- classe del luogo (IEC 60654-1)

[9]

, per

apparati in sala controllo, nei locali qua-

dri e in campo;

- qualità dell’alimentazione ausiliaria

(IEC 60038)

[4]

, sia in alternata sia in

continua, specificando le variazioni atte-

se di tensione, frequenza, il livello di di-

storsione, i tempi di commutazione (ove

applicabili);

- requisiti di compatibilità EM, per lo più

in termini di immunità ai disturbi irra-

diati e condotti (IEC 61326-1 e altre)

[14]

;

- vibrazioni meccaniche e presenza di at-

mosfere aggressive;

- classificazione delle aree con pericolo di

esplosione (IEC 60079-10-1

[6]

per gas

e 60079-10-2

[7]

per polveri), per appa-

rati in campo.

Caratteristiche di sistema

I due requisiti fondamentali da specificare

sono:

la scalabilità del sistema,

cioè la sua

capacità di crescere senza dover sostituire

parti;

l’espandibilità,

cioè la possibilità di

far crescere ogni componente del sistema

senza dover modificare l’architettura

di sistema o il componente stesso. Altri

aspetti da specificare sono: le procedure

per configurare il sistema; la possibilità

di configurare il sistema mentre lo stesso

è operante; i linguaggi di programmazione

supportati (IEC 61131-3)

[13]

, inclusa la

capacità di gestire i batch (IEC 61512)

[16]

.

Fidatezza

La fidatezza descrive la disponibilità di un

sistema in termini di affidabilità, manute-

nibilità e sicurezza (IEC 62347

[17]

e IEC

60300-3-4

[8]

). La fidatezza di un sistema

riassume la sua capacità di realizzare i suoi

compiti (task) a un dato tempo o all’in-

terno di una finestra temporale definita.

L’affidabilità di un sistema (IEC 61078

[12]

ad IEC 61025

[10]

) è prevalente-

mente influenzata da: le funzioni di auto-

diagnostica che rilevano guasti o difetti;

la possibilità di sostituire componenti “a

caldo”, senza cioè inibire il normale fun-

zionamento del sistema; la ridondanza dei

componenti critici (per esempio “2 su 3”).

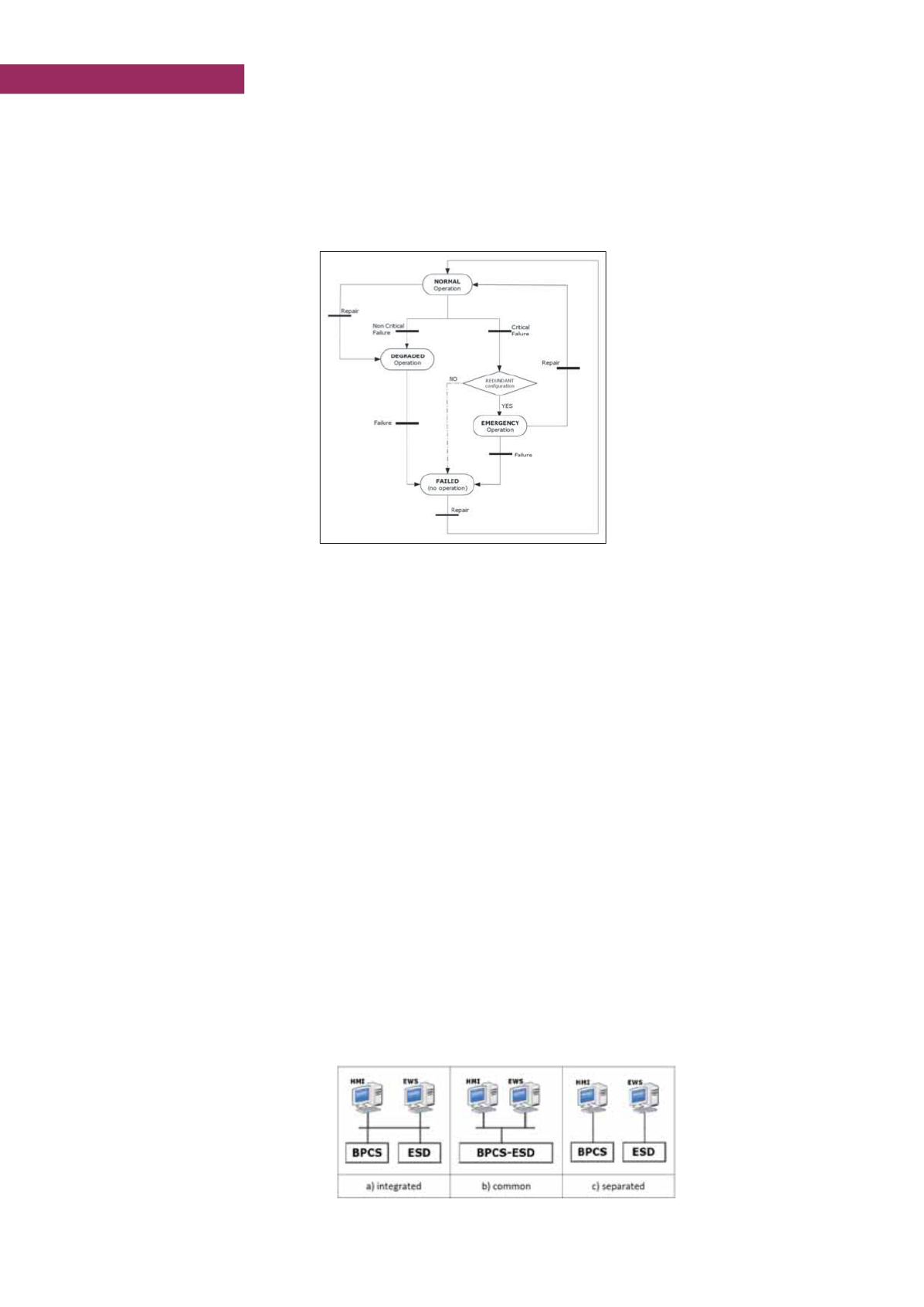

La risposta di un PCS al guasto di un suo

componente è mostrata nel diagramma a

blocchi della

υ

figura 4

.

Il guasto non critico di un componente

porta il PCS in uno stato “degradato”, dove

tutte le funzioni essenziali sono ancora

garantite. Al contrario, il guasto critico

di un componente non ridondato porta il

PCS in uno stato di “guasto”, dove cioè

una o più funzioni essenziali non sono più

garantite. Se il componente guasto è ridon-

dato il PCS mantiene la sua piena funzio-

nalità, ma passa in modo “emergenza”. Un

ulteriore guasto lo porterebbe irrimedia-

bilmente in stato “guasto”. La riparazione

del componente riporta il PCS in uno stato

più sicuro. Gli interventi manutentivi sono

strettamente dipendenti dalla capacità del

sistema di allertare l’utente quando un

componente o un sotto-sistema presenta

segni di cedimento o raggiunge i limiti

operativi.

La fidatezza di un sistema influenza anche

la sua possibilità di far parte di un Sistema

di Sicurezza (Safety Instrumented System

secondo la IEC 61508)

[15]

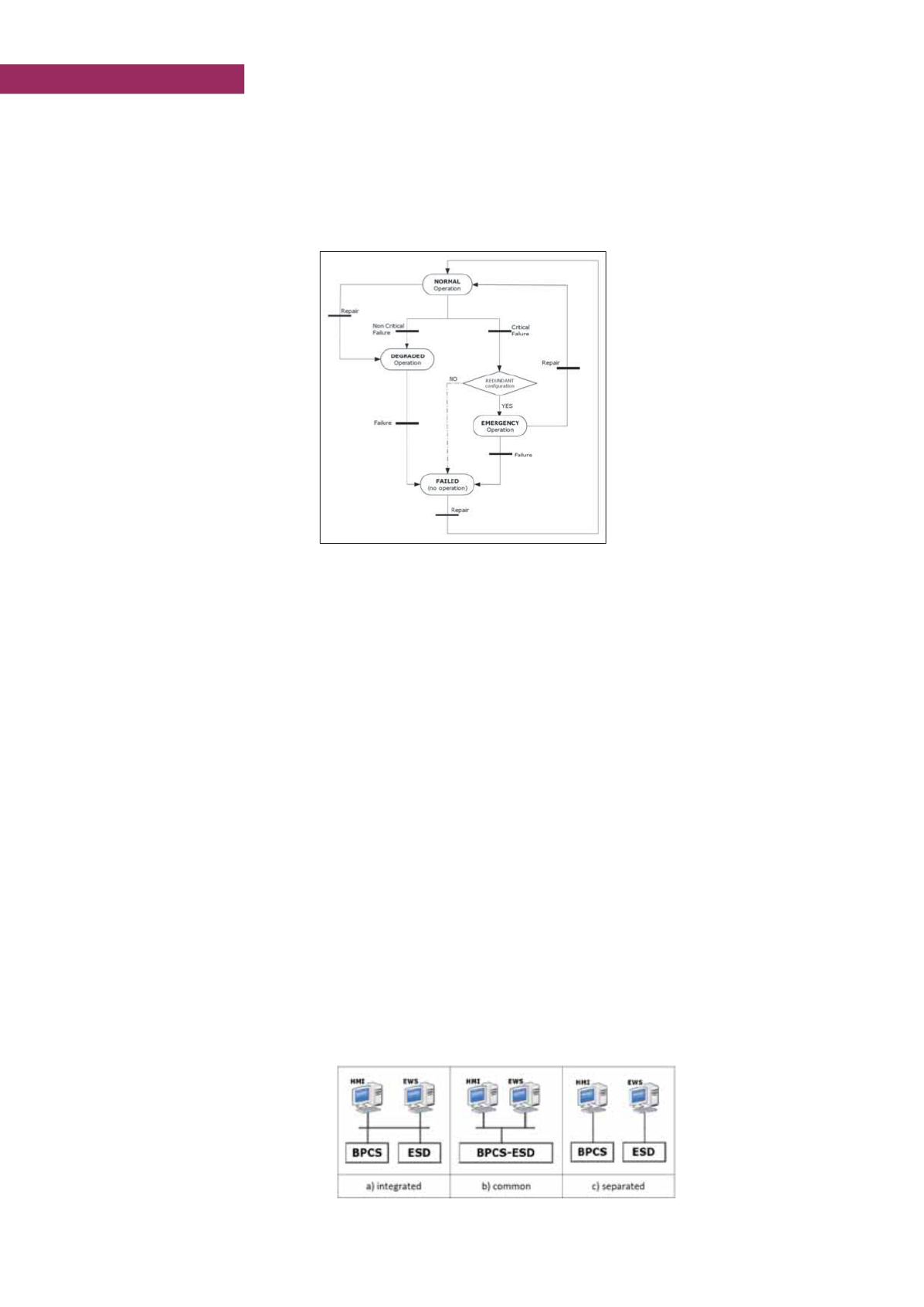

. Se il pro-

cesso da controllare richiede funzioni di

sicurezza con un determinate livello di

Safety Integrity Level

(SIL), il progettista

deve specificare come intende integrare le

funzioni di sicurezza all’interno del PCS

nel suo insieme. La

υ

figura 5

mostra

alcune soluzioni possibili per integrare nel

sistema di controllo di processo che gesti-

sce le logiche di normale funzionamento

(Basic Process Control System - BPCS) il

sistema di

Emergency Shut-Down

(ESD)

che gestisce le logiche di sicurezza:

a) integrato: BPCS e ESD condividono la

stessa infrastruttura di comunicazione;

b)comune: un unico sistema svolge sia

le funzioni di BPCS sia quelle di ESD

(solo per SIL bassi);

c) separati: non vi sono connessioni tra

BPCS e ESD.

Specifica degli Ingressi/Uscite

Un PCS può avere diversi tipi di ingressi/

uscite, sia convenzionali (per esem-

pio 4-20 mA) sia digitali (per esempio

fieldbus). Per ogni tipo di ingresso/uscita

il progettista deve specificare i requisiti

desiderati in termini di accuratezza, riso-

luzione e ripetibilità (IEC 60050) [5]. Fat-

tori importanti da specificare sono anche

la possibilità di sostituire una scheda di

I/O a caldo (hot-swapping) e le funzioni di

diagnostica richieste sui vari canali di I/O

(controllo rottura, verifica continuità ecc.).

Requisiti del software

È la struttura del software a fare oggi

la differenza tra le diverse tecnologie

disponibili, con particolare rilievo per la

gestione dei dati real-time utilizzati per le

applicazioni di controllo e supervisione.

Esistono due grandi categorie di database:

il

database distribuito

, dove i dati sono

immagazzinati in apparati fisici diversi,

connessi attraverso una rete di comunica-

zione; il

database centralizzato

, con i dati

che sono continuamente trasmessi da/a un

database centralizzato che li smista alle

diverse applicazioni.

Il progettista deve specificare le modalità

di accesso al database da

parte dei diversi utenti ed i

requisiti di sicurezza infor-

matica del sistema (IEC

62443-2-1 [19] e IEC 62443-

3-3

[20]

).

Interfaccia Uomo-Macchina

(HMI)

Figura 4 - Schema a blocchi degli stati di funzionamento

di un PCS

Figura 5 - Architetture tipiche per la Sicurezza Funzionale