42

Efficiency & Environment - Maggio 2016

L’esperienza in Covestro

Significativo il progetto di efficientamento sviluppato nello sta-

bilimento di Filago di Covestro con la collaborazione di Solgen,

società di consulenza specializzata nel settore energia ed Energy

Service Company certificata in base alla norma UNI CEI11352.

Covestro opera a livello mondiale nel settore dei polimeri, quindi

delle materie plastiche quali il policarbonato, le materie prime

poliuretaniche, il coating e gli adesivi. Punto di partenza è sta-

to il fabbisogno di aria compressa per le attività produttive dello

stabilimento: circa 17 milioni Nmc/anno di aria compressa a 6-7

bar generata da tre compressori a velocità fissa con consumo

annuo di energia elettrica di 2.500.000 kWh e consumo specifico

di 0,15 kWh/Nmc aria a bassa pressione generata da ventilatori

con motori a velocità fissa con consumo di 330.000 kWh/anno,

utilizzata per il trasporto pneumatico dei granuli di materie pla-

stiche lungo le linee di produzione. Dopo un’attenta attività di

analisi, realizzata grazie ad attività di misurazione dei consumi

effettivi, sono stati individuati e quindi realizzati i seguenti inter-

venti lungo tutte le fasi del ciclo dell’aria: in ambito produzione è

stato inserito un compressore a velocità variabile e sono stati in-

seriti inverter sui ventilatori del trasporto pneumatico; in ambito

distribuzione si è provveduto all’eliminazione metodica e ricor-

rente delle perdite lungo la rete; in ambito ottimizzazione delle

utenze è stato modificato il sistema di asciugatura del prodotto

per evitare l’utilizzo di aria compressa.

F

ra i tanti interventi possibili per ri-

durre la spesa energetica in ambito

industriale è importante la possibili-

tà di intervenire sulla riduzione dei

consumi legati all’utilizzo dell’aria

compressa nei processi produttivi aziendali, in-

terventi che possono essere poco invasivi ma in

grado di dare buoni risultati in termini di rispar-

mio. In ambito industriale, infatti, il problema

della corretta gestione del vettore aria compres-

sa èmolto rilevante: circa l’11%dei consumi elet-

trici è ad essa ascrivibile, con un’incidenza del

consumo di energia che può arrivare a rappre-

sentare più del 30% dell’energia elettrica consu-

mata da un’impresa. Vediamo di seguito quali

sono i principali interventi che possono essere

fatti sugli impianti di aria compressa, con un’in-

dicazione dei risparmi che si possono ottenere.

Ottimizzazione delle utenze:

in ambito indu-

striale spesso l’aria compressa viene utilizzata

in applicazioni, quali la pulizia e il raffresca-

mento, che non sono economiche, considerati

gli elevati costi di generazione e utilizzo dell’a-

ria compressa. Trovare soluzioni alternative e

meno costose per svolgere le stesse funzioni

possono portare risparmi fino al 40%.

Riduzione delle perdite d’aria:

fra tutte le pos-

sibilità con cui realizzare efficienza energetica

la ricerca delle perdite d’aria nel circuito di di-

stribuzione e nelle utenze è uno degli inter-

venti meno invasivi e di sicura efficacia, si par-

la infatti di investimenti che possono essere

recuperati in meno di un anno, con possibili

risparmi fino al 20%.

Aggiornamento dei compressori:

in questo

contesto rientrano interventi di vario tipo, più

o meno complessi e costosi in funzione del-

le esigenze specifiche e quindi della taglia dei

compressori in uso, i risparmi sono quindi mol-

to variabili.

Soluzioni di efficienza energetica

Aria compressa,

come ridurre i consumi?

Giuseppe Caruso

L’impatto dei sistemi di produzione, distribuzione e utilizzo dell’aria

compressa sui consumi elettrici dei processi produttivi aziendali

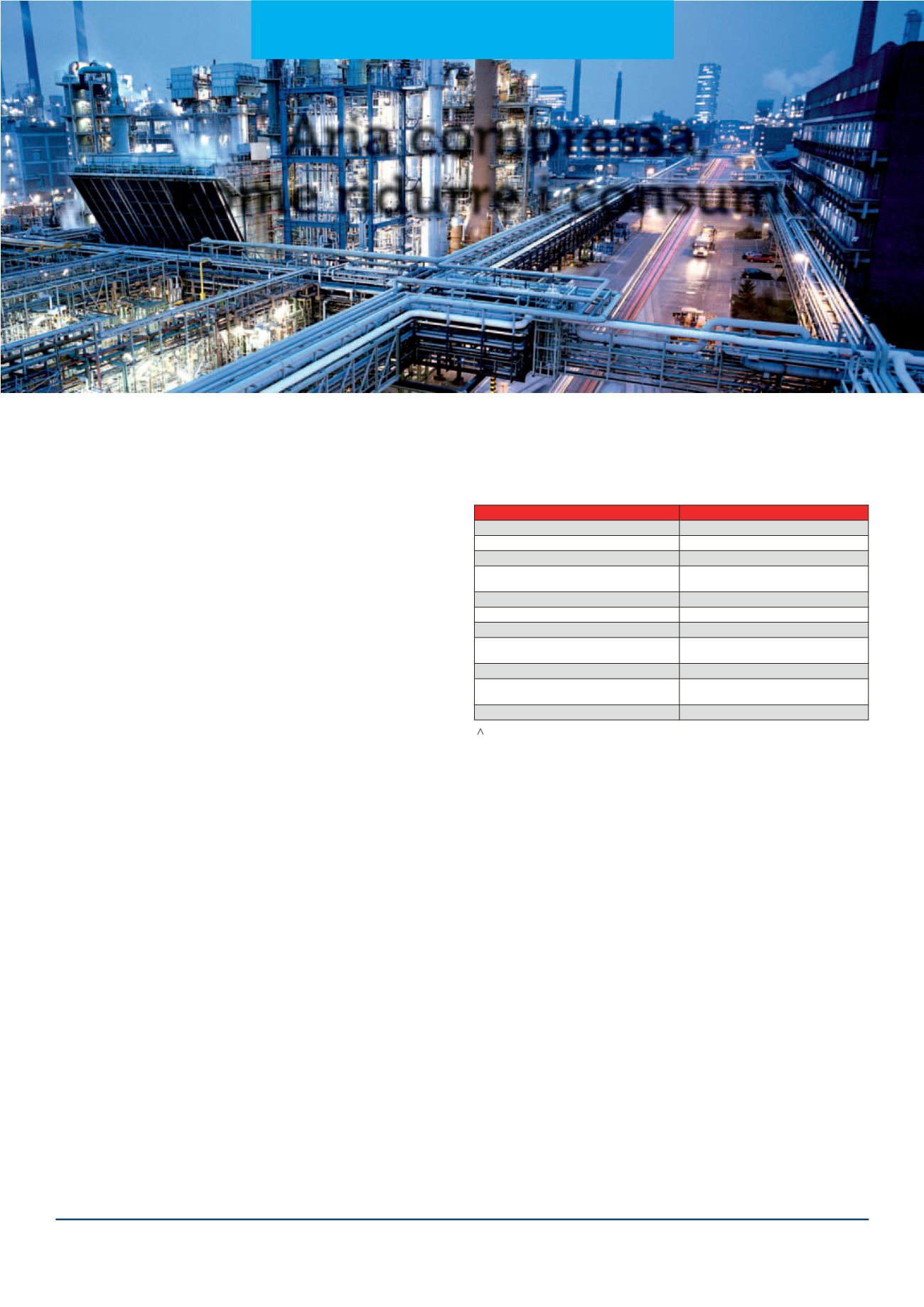

Intervento

Risparmio conseguibile

14

(%)

Ottimizzazione di alcune utenze

40

Riduzione delle perdite di aria

20

Recupero del calore di scarto per altri scopi

20

Miglioramento degli azionamenti

(variatori di velocità, ASD)

15

Usi di sistemi di controllo sofisticati

12

Progetto complessivo dell’impianto

9

Aggiornamento dei compressori

7

Miglioramento del raffreddamento,

essicazione e filtraggio

5

Riduzione perdite per attrito

3

Miglioramento dei motori

(motori ad alta efficienza, HEM)

2

Sostituzione più frequente dei filtri

2

Tabella 1 - Lista dei possibili interventi sugli impianti di aria compressa

e i risparmi conseguibili (Fonte Enery&Strategy Group – Politecnico di Milano)