GIUGNO-LUGLIO 2017

AUTOMAZIONE OGGI 399

64

AO

tipiche della produzione

di massa” ha specificato

Cascella. Condividendo

per esempio le anagra-

fiche e caratteristiche

specifiche degli sfarinati,

in base alle richieste del

cliente, l’infrastruttura

di produzione può re-

cepire le variazioni degli

ordini e conseguente-

mente configurare i pa-

rametri delle macchine,

in modo automatico,

producendo così il tipo

di semola richiesta. “In

questo modo si attiva una produzione di

tipo dinamico e su ordinazione, in linea

con l’orientamento al servizio che oggi

le aziende devono perseguire per rima-

nere competitive” ha proseguito Cascella.

“Oltretutto, è poi possibile affiancare al

prodotto informazioni a valore aggiunto

come la storia di produzione del prodotto,

oppure i suggerimenti inerenti al migliore

utilizzo del prodotto stesso in base alle

lavorazioni che ha subito: la semola di

grano duro è oggi una ‘commodity’, per

cui occorre valorizzarla offrendo servizi e

informazioni a contorno per combattere il

deprezzamento. Conoscere il processo e

le peculiarità del prodotto finito permette

all’impresa di passare da una politica di

costo, basata sui tagli, a un politica ‘Roce

driven’, ovvero di investimento in base al

ritorno che realmente si produce e al va-

lore aggiunto che posso dare al prodotto”.

La digitalizzazione ha comportato per

Gruppo Casillo l’impiego del ‘gemello

virtuale’. In questo modo è possibile ac-

quisire informazioni dalle macchine e dal

processo creandoundatamodel e unpro-

cess model che ne riproducono corretta-

mente le specifiche di funzionamento. Ho

così informazioni sui tempi del processo,

sull’uso effettivo delle risorse, sul costo

dell’energia a fronte di certe lavorazioni

ecc. I parametri modellizzati e validati con

il gemello virtuale sono riportati nell’im-

pianto, in modo rapido e senza bisogno

di interrompere la produzione, in tempo

reale, per ottimizzare le lavorazioni. Posso

infatti prevedere cosa realmente accade

sull’impianto quando cambio certi para-

metri, i costi connessi, per esempio, all’e-

nergia o ai tempi di lavorazione, in modo

damigliorare il processomediante una pa-

rametrizzazione ottimale. “I soli interventi

di efficientamento energetico hanno con-

sentito a Gruppo Casillo notevoli risparmi”

ha concluso Cascella. “Nel 2014 si è arrivati

a un risparmiomisurato sugli EnPI (Energy

Performance Indicator), pari a -7,15% gra-

zie all’efficientamento ottenuto con l’uso

di azionamenti ad alta efficienza; nel 2016

si èmisuratounulteriore -4,48%rispetto al

2015 grazie a interventi in linea con il con-

cetto di Industria 4.0, ovvero operando su

aspetti di natura gestionale/operativa alla

luce delle informazioni generate dal pro-

cesso. Il risparmio complessivo rispetto

al 2012 è stato -9,48%, vale a dire decine

di megawatt/ora di risparmio energetico

anche considerando che l’industria moli-

toria è fra quelle più energivore”.

Un approccio pragmatico

Tutto questo dimostra come sia già possi-

bile introdurre in azienda, poco per volta,

la logica di Industria 4.0 ottenendo ritorni

non indifferenti. Un approccio ugual-

mente pragmatico viene proposto da

Cisco, partner di Rockwell Automation,

che ha deciso di attivare in Italia, insieme

ad aziende partner di differente dimen-

sione e settore, dalla grande industria di

FCA a piccole realtà con meno di dieci di-

pendenti, dei progetti ‘4.0’, dimostrando

concretamente sul campo come attuare

la digitalizzazione. “Cisco ha investito 100

milioni di euro in tre anni in Italia in pro-

getti effettivi di digitalizzazione in ambito

industriale” ha affermatoMichele Dalmaz-

zoni, collaboration & Industry 4.0 leader di

Cisco Italia. “L’idea è fare sperimentazione

sul campo e con il cliente, perché ogni

realtà è a sé e necessita di interventi e ap-

procci diversi. E di volta in volta vengono

coinvolti soggetti, dalle start-up ai system

integrator, per realizzare soluzioni ad hoc.

Alla base di tutto Cisco

offre la propria infra-

struttura di rete: un’ar-

chitettura 4.0 che si pone

come ‘fabric network’

cablata ewireless capace

di garantire la sicurezza”.

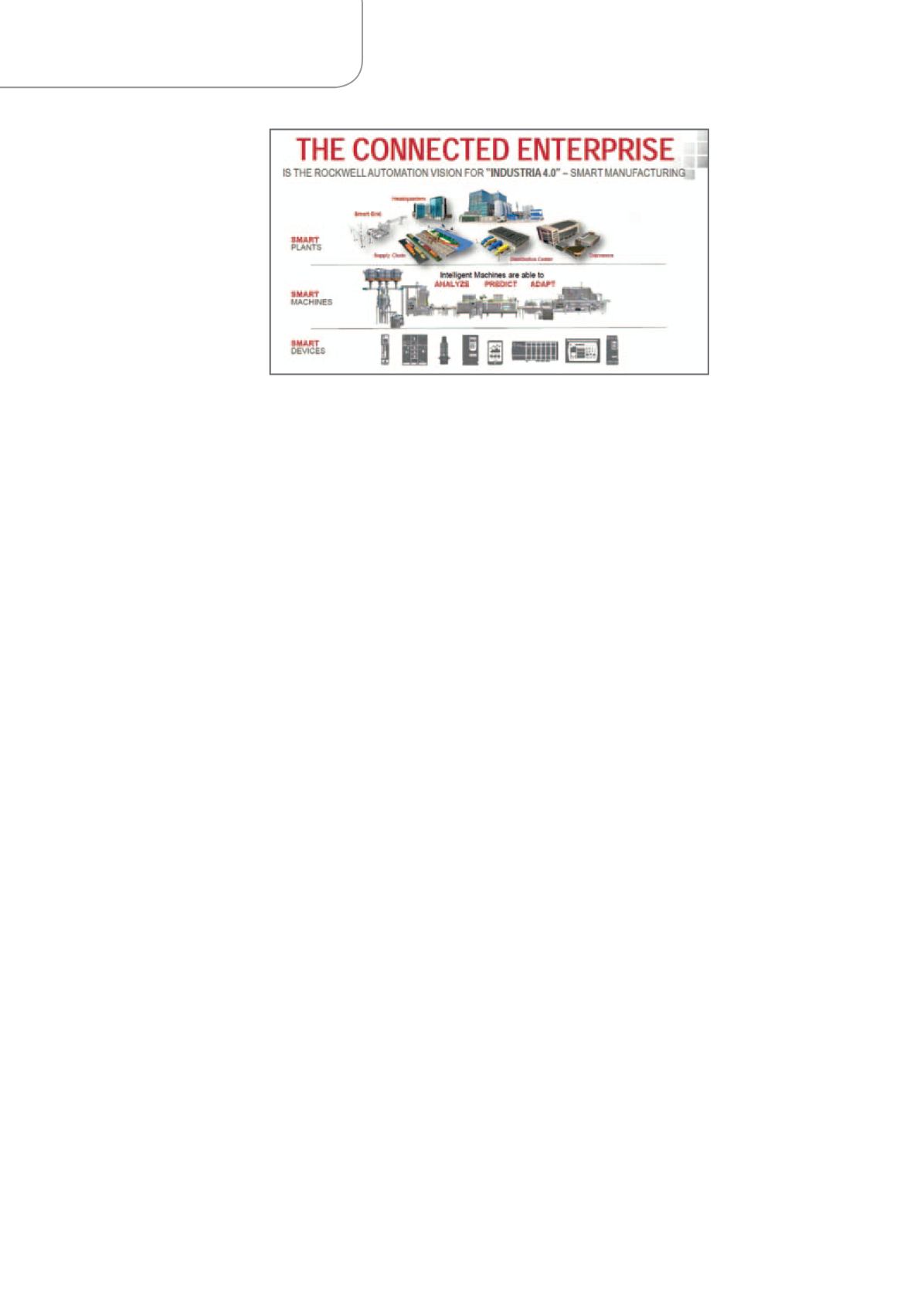

Ha infine aggiunto

Roberto Motta, sales

initiative leader, The

Connected Enterprise,

di Rockwell Automation:

“Spesso le aziende sono

dotate di reti variegate,

nate poco per volta per

assecondare le diverse

esigenze del momento e poco integrate

fra loro. Oltretutto spesso, nel tempo, si

sono moltiplicati i soggetti abilitati ad ac-

cedere a queste reti per lamanutenzione o

l’aggiornamento di macchinari e impianti,

da remoto: dipendenti, fornitori, tecnici di

varia natura. Prima di partire, dunque, con

un progetto di Industria 4.0 è essenziale

fare un assessment di rete, aggiornarla,

controllarne la solidità e affidabilità, le pro-

tezioni a fronte dei problemi di sicurezza

emergenti e del flusso dati che Industria

4.0 crea”. Al di sopra di questo, Rockwell

Automation offre un portafoglio prodotti

completo di soluzioni MES, analytics, con-

divisionemobile dei dati, servizi di accesso

da remoto e via dicendo. Nello specifico,

la suite MES FactoryTalk è pensata per

settori verticali quali automation, consu-

mer goods e pharma ed è pronta per la

connessione con i livelli superiori dei vari

sistemi SAP/Oracle e la Business Intelli-

gence. “Oggi è disponibile anche nella for-

mula ‘fit for purpose’: ‘solo un po’ di MES’,

ossia quanto basta per le esigenze del

cliente. La soluzione permette, per esem-

pio, una lettura analitica dei dati per evol-

vere verso una manutenzione predittiva.

Dai dati sui parametri è possibile capire

come sta lavorando un certo motore, pre-

dirne i consumi energetici, quindi allocare

certe produzioni in certi impianti per otti-

mizzare i costi. In futuro lamacchina potrà

adattarsi agli input che riceve dalla stessa

manutenzione. La soluzione realizzata su

app, TeamOne, permette poi la collabora-

zione fra i diversi teamdi manutenzione, la

condivisione delle informazioni e lo scam-

bio dati in tempo reale”.

•

Rockwell Automation

www.rockwellautomation.itLa suite MES FactoryTalk di Rockwell Automation consente la

connessione con i livelli superiori dei vari sistemi SAP/Oracle e la

Business Intelligence in base alle esigenze del cliente

ATTUALITÀ