AUTOMAZIONE OGGI 394

SOLUZIONI SOFTWARE PER L’INDUSTRIA 119

‘benzina agricola E10’ in Austria

sia stata bloccata nell’autunno

2012, dalla sua inaugurazione

l’impianto funziona comunque a

pieno regime grazie all’esporta-

zione, ha dichiarato Josef Eisen-

schenk, responsabile della sede

di Pischelsdorf. L’investimento

nell’impianto per amido di fru-

mento aveva come obiettivi quello

di favorire la creazione di valore

aggiunto e di integrare in modo

ottimale l’attività attuale. La com-

binazione dell’impianto per bioe-

tanolo con l’impianto per amido di

frumento consente di sfruttare e utilizzare al 100% la materia

prima impiegata. Dall’impiego dell’altissima qualità nel settore

alimentare, a quello di media qualità nel settore dei mangimi

fino all’uso della bassissima qualità sotto forma di biocarbu-

rante. “Lematerie prime per noi rappresentano i costi maggiori”

afferma Eisenschenk evidenziando l’importanza del recupero

efficiente delle materie prime impiegate.

Processo globale standard

Oltre al puro controllo della produzione nel nuovo impianto

per amido di frumento è prevista anche una standardizza-

zione completa di tutti i processi. Tutte le informazioni e i

dati rilevanti, ad esempio le giacenze a magazzino e i dati

di qualità vengono generati ed elaborati in modo automa-

tizzato secondo norme definite e quindi costanti. “Pre-

mendo un pulsante, il cliente sa esattamente tutto ciò che

riguarda i suoi singoli ordini, dal controllo della commessa

in SAP fino alle giacenze a magazzino nel silo di consegna”

riassume Wolfgang Siegel, project leader di Siemens. Grazie

all’automazione dei processi e delle

procedure e mantenendo invariato

il numero degli addetti è possibile

garantire una movimentazione dei

materiali nettamente superiore

nella fase di accettazione delle ma-

terie prime, nel laboratorio e nella

fase di spedizione.

Con la costruzione dell’impianto

per amido di frumento, anche

per la produzione di bioetanolo,

Agrana Stärke ha deciso di utiliz-

zare il sistema di gestione della

produzione Siemens Simatic IT. “Questo passaggio sarebbe

dovuto avvenire con l’impianto in funzione e in tempi ra-

pidi; per non ostacolare il processo di produzione il tutto si

è svolto nell’arco di un solo fine settimana”. L’operazione,

così rapida, si è rivelata di estrema soddisfazione per Agrana

Stärke. Come piattaforma dati, il sistema di gestione della

produzione Siemens collega tutte le informazioni del si-

stema di programmazione aziendale Agrana, del sistema

per laboratorio Siemens Unilab e del sistema di controllo di

processo. Controlla inoltre la logistica interna delle merci

per le consegne e le spedizioni.

“La produzione è di alto livello e l’aspetto economico è

soddisfacente” dichiara Eisenschenk. Grazie ai nuovi si-

stemi di controllo e all’automazione dei processi, la fab-

brica per amido di frumento ha raggiunto in brevissimo

tempo un’elevata produttività. In meno di sei mesi la

produzione ha raggiunto i livelli di qualità e quantità de-

siderati. Grazie a una parametrizzazione razionale, resa

possibile dai sistemi di controllo, è previsto un ulteriore

risparmio d’energia. Questo vale

anche per gli oltre 600 aziona-

menti che funzionano tutti con

convertitore di frequenza. Gra-

zie al disaccoppiamento del ca-

lore prodotto dall’essiccamento

del mangime, nell’impianto di

etanolo, per il riscaldamento del

nuovo impianto di essiccamento

del frumento, circa la metà

dell’energia richiesta per l’essic-

camento stesso deriva dal calore

di recupero non utilizzato.

Siemens -

www.siemens.itS

SI

esperienze

Wolfgang Siegel,

project leader

di Siemens

Josef Eisenschenk,

responsabile della sede

di Pischelsdorf

di Agrana Stärke

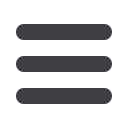

Lo stabilimento è divenuto un centro

di produzione completamente

integrato secondo le linee guida

dell’Industria 4.0, caratterizzato

da un forte incremento

della produttività grazie a un MES