MARZO 2016

AUTOMAZIONE OGGI 388

115

sono in grado di monitorare la condizione delle prestazioni dei

meccanismi di trasmissione del moto, valutando in modo con-

tinuo se i valori dei parametri controllati rientrino nei limiti di

tolleranza e trasmettendo i dati ai sistemi di governo. Nei casi

di superamento delle soglie, i drive possono generare segnali di

allarme e trasferirli ai sistemi di controllo o agli operatori remoti,

modificare i parametri di comando dei di-

spositivi a essi collegati, come la corrente

di alimentazione, o disporre interruzioni

controllate del servizio evitando conse-

guentemente danni più gravi rispetto a

un fermo impianto.

I drive attualmente a disposizione sono in

grado di connettersi a sistemi di controllo

remoti permettendo così di generare

reti virtuali di governance degli impianti,

oltre ad avere funzionalità di diagnostica

integrata configurabili tramite software

dedicati. Fino a qualche anno fa la manu-

tenzione predittiva era eseguita attraverso

il monitoraggio continuo dei valori carat-

teristici delle correnti di carico da parte dei

controllori dei sistemi, che interpretavano

tali dati per attuare idonee azioni manu-

tentive. Il livello di innovazione degli smart

drive è in grado oggi di far intraprendere

azioni mirate in relazione alle condizioni

specifiche in cui i sistemi si trovano, così

come di interpretare gli inadeguati segnali provenienti dai sen-

sori guasti disattivandoli, se necessario. ‘Smart’ significa anche

disporre di drive con intelligenza di diagnostica embedded, in

grado di segnalare allarmi programmati con latenza specifica in

occorrenza di condizioni legate ai parametri di sicurezza dei di-

spositivi connessi. E significa poter sfruttare buffer di memoria

in cui memorizzare dati anche in caso di mancata alimentazione,

che software di diagnosi remota possono poi interpretare per

attuare le adeguate azioni di recupero. I dati di monitoraggio

possono così essere utili per l’analisi dei livelli di servizio durante

l’intero ciclo di vita dei sistemi, attraverso la verifica dei parametri

a essi connessi, come temperature olio, livelli di corrente in en-

trata e uscita, velocità, accelerazioni ecc.

Ribaltamento di fronte

Uno degli obiettivi della automazione è incrementare i livelli

di output dei sistemi, mantenendo o riducendo il ‘Total Cost

of Ownership’ degli impianti. In relazione alla tipologia di im-

pianto, i costi per la manutenzione possono giocare un ruolo

cruciale sia in termini specifici, sia per le conseguenze che ina-

deguate modalità manutentive possono generare all’intero si-

stema produttivo. Nel sistemi di packaging, per esempio, se le

forze torsionali impresse agli assi di trasmissione fossero mo-

nitorate costantemente, sarebbe possibile verificare con con-

tinuità gli stati di sofferenza delle diverse parti dell’impianto,

per attriti oltre le soglie previste o bloccaggi inaspettati.

In base ai parametri e alle soglie configurati sui sistemi di

controllo, l’intelligenza a bordo dei drive è in grado di fornire

un’adeguata relazione sullo stato di salute di ogni asse di tra-

smissione, indicando nel tempo anche i trend dello stesso, per

prendere le adeguate contromisure in modo precauzionale.

L’intelligenza dei drive distribuiti può anche verificare lo stato

di salute generale degli stessi, predicendo e intraprendendo

idonee azioni correttive sul sistema nel suo complesso, predi-

sponendo le macchine in modo da ridurre al minimo i rischi

di danneggiamento, ma contemporaneamente mantenendo

il più elevato livello di output possibile

in relazione allo stato generale, anche

senza intervento umano.

In alcuni casi la velocità e le accelera-

zioni caratteristiche dei dispositivi degli

impianti sono tali da rendere necessaria

una reattività molto alta degli apparati

di comando e controllo, così come la

capacità dei drive intelligenti di reagire

in modo immediato. Il livello di predici-

bilità e le conseguenti azioni che i drive

mettono tipicamente in atto sono tanto

più efficaci quanto più bassa è la mole

di informazioni scambiate tra i sistemi

di controllo e gli attuatori e sensori dei

drive. Un’adeguata prioritizzazione delle

azioni è infatti favorita dall’ottimizza-

zione dello scambio di dati tra i sistemi.

Tale aspetto è di particolare valore nei

casi in cui si parli di impianti con assi ro-

tanti sincronizzati, che richiedono sia un

controllo specifico sui singoli motori, sia

un riscontro dell’azione congiunta dell’intero parco di dispo-

sitivi. In questi casi la reazione degli smart drive può essere

determinata da un insieme di concause, la cui comprensione è

facilitata da report sintetici di diagnosi che gli stessi possono

produrre per intraprendere le adeguate azioni di recupero

sui vari dispositivi dell’impianto, senza dover fare analisi su

report diagnostici complicati ed estesi.

Di questo passo, attraverso il supporto di smart drive sempre

più intelligenti e di reti di comunicazione evolute, saremo in

grado di vedere sugli impianti anche azioni di autoripara-

zione dei sistemi attraverso robot di manutenzione attivati

da segnalazioni preventive fornite dall’intelligenza distribu-

ita sulle linee.

•

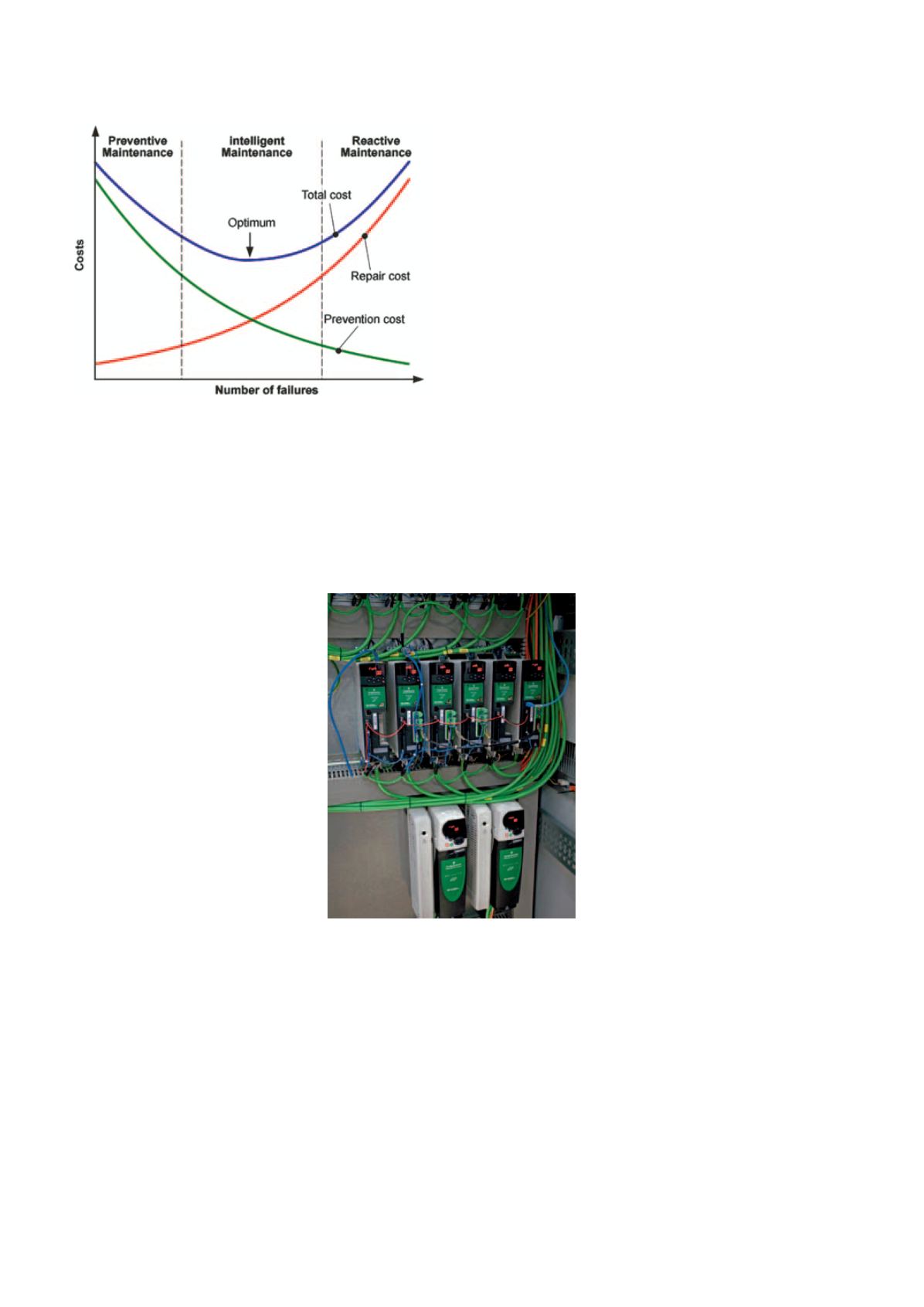

I costi per le inattività sono inversamente proporzionali

alle spese di prevenzione, per cui occorre individuare le giuste

strategie a fronte di costi sostenibili

Disporre di ‘smart’ drive significa dotarsi

di dispositivi con intelligenza

di diagnostica embedded

Fonte: Emerson