LUGLIO-AGOSTO 2015

Automazione Oggi 383

19

NA

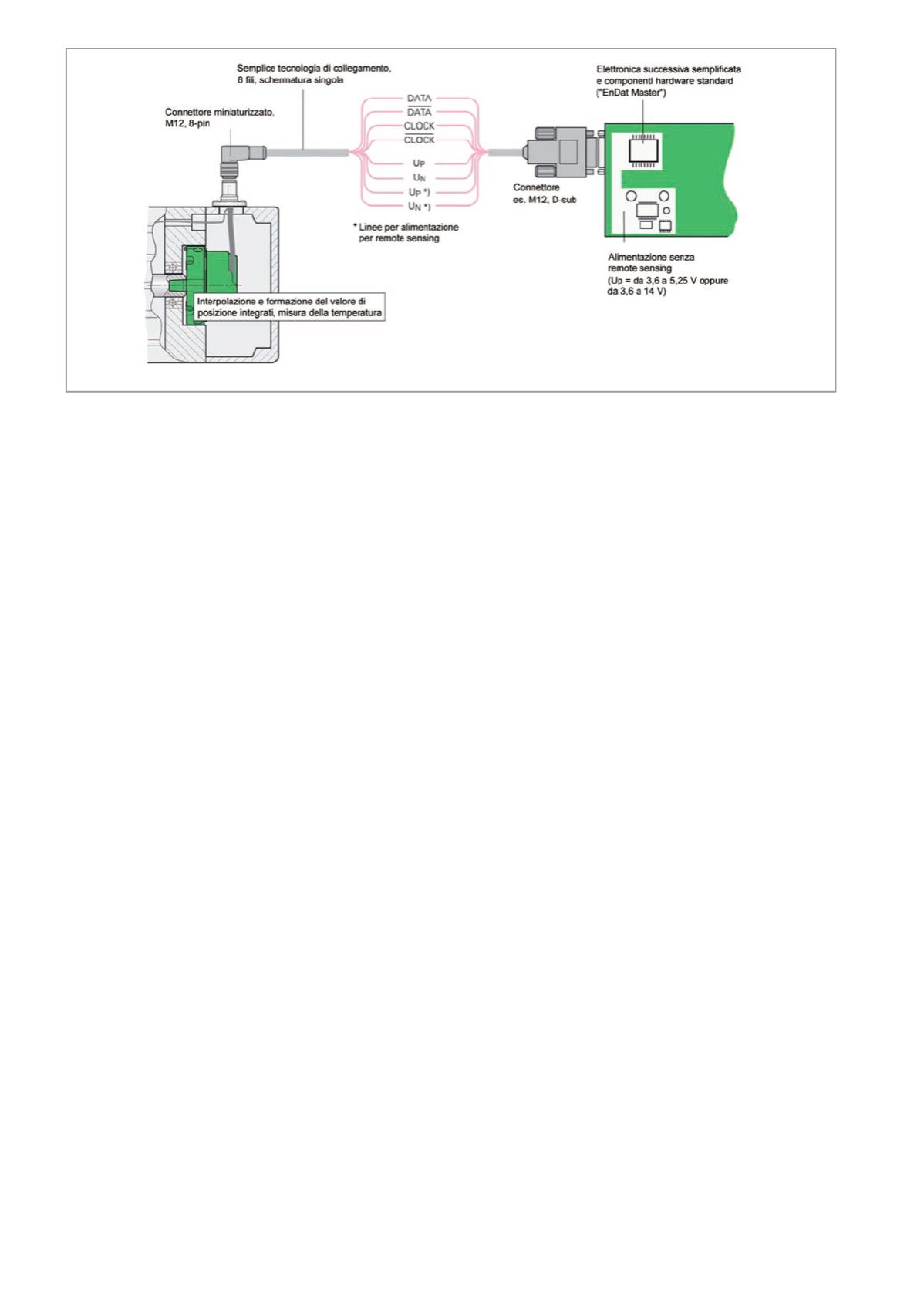

L’interfaccia EnDat

L’interfaccia EnDat di Heidenhain è un’interfaccia bidirezionale

digitale per sistemi di misura in grado di emettere sia valori di

posizione assoluti sia di verificare e aggiornare le informazioni

memorizzate nel sistema di misura o salvarne di nuove. La tra

smissione dei dati è sincrona al segnale di clock predefinito

dall’elettronica successiva. Il tipo di trasmissione (valori di posi

zione, parametri, diagnosi ecc.) viene selezionato con comandi

Mode, che l’elettronica successiva invia al sistema di misura.

Storia e compatibilità

L’interfaccia EnDat 2.1 è disponibile dalla metà degli anni ‘90,

da allora è stata aggiornata alla versione EnDat 2.2. Per quanto

riguarda la comunicazione, i comandi e le condizioni di tempo,

EnDat 2.2 è compatibile con la versione precedente 2.1, ma offre

anche vantaggi significativi. Consente, per esempio, di trasferire

dati aggiuntivi (come valori dei sensori di temperatura, diagno

stica segnale, ecc.) con il valore di posizione senza inviare una

richiesta separata. Il protocollo è stato ulteriormente migliorato

specialmente sulle tempistiche della gestione segnale aumen

tando la frequenza di clock e ottimizzando tempo di elabora

zione e tempo di recupero.

Benefici dell’interfaccia EnDat

L’interfaccia dati EnDat permette di ridurre i costi del sistema e

di migliorarne il livello prestazionale. I principali benefici sono:

ottimizzazione dei costi, migliore qualità, maggiore disponibi

lità, predisposizione per impianti Safety, supporto per progetti

di macchine allo stato dell’arte.

Ottimizzazione dei costi

•

Un’unica interfaccia per tutti i sistemi di misura, incrementali

e assoluti.

•

Elettronica successiva semplificata e componenti hardware

standard.

•

Range della tensione di alimentazione ampliata ottimizzando

la gestione senza il controllo sulla caduta di tensione.

•

Tecnologia di collegamento più semplice: connettore stan

dard M12 con 8 pin, riduzione a 6 fili di collegamento.

•

Possibilità di connessione con unico cavo HMC 6 Hybrid

Motor Cable e unico connettore in grado di trasmettere le linee

per encoder, motore e freno.

•

Design compatti dei motori e sistemi di contenimento cavi

con HMC 6 e connettori compatti.

•

Riduzione dei costi di cablaggio e sensori per informazioni ag

giuntive: EnDat 2.2 trasmette i dati aggiuntivi come limit switch,

temperatura encoder e motore, diagnostica on line, ecc.

•

Configurazione più veloce durante l’installazione: autoconfi

gurazione encoder con etichetta elettronica e datum shift ori

gine via software.

Migliore qualità

•

Accuratezza di sistema migliorata grazie all’ottimizzazione

del segnale analogico nell’encoder.

•

Profili pezzi lavorati definiti, in particolare per le macchine

utensili a CNC; la formazione del valore di posizione nell’enco

der consente intervalli di campionatura più brevi senza alcuna

influenza sul tempo di conteggio del CNC.

Maggiore disponibilità

•

Configurazione automatica dell’asse di sistema: tutte le infor

mazioni necessarie possono essere memorizzate nell’encoder

(taghetta ID elettronica).

•

Maggiore affidabilità del sistema grazie alla trasmissione dei

dati puramente digitale.

•

Diagnostica dell’encoder tramitemessaggi e avvisi di monito

raggio che possono essere valutati nell’elettronica successiva.

•

Maggiore affidabilità della trasmissione tramite cyclic redun

dancy checking.

Predisposizione per impianti Safety

•

EnDat 2.2 è stato progettato per supportare la realizzazione

di impianti Safety fino SIL 3 PL e tramite motion system.

•

Trasmissione di due valori di posizione assoluti e indipen

denti.

•

Due messaggi di errore indipendenti.

•

Checksum.

•

Campionatura dinamica forzata per messaggi di errore e for

mazione CRC da parte dell’elettronica successiva.

Supporto per progetti di macchine allo

stato dell’arte

•

Ideale per la tecnologia di direct drive grazie all’elevata riso

luzione, tempi di ciclo brevi e informazioni di commutazione

delle fasi motore.

•

Campionatura ciclica ogni 25 µs con modo ‘read and write’.

•

Valori di posizione disponibili nell’elettronica successiva dopo

solo circa 10 µs.

L’interfaccia dati EnDat consente una sensibile riduzione

dei costi del sistema insieme a un considerevole

miglioramento delle prestazioni