GIUGNO 2015

AUTOMAZIONE OGGI 382

42

AO

ATTUALITÀ

partire dalla ‘Lean logistics’ e non vi è lo-

gistica ‘snella’ se non monitorandone,

quindi migliorandone, l’efficienza.

Soluzioni concrete

Ma concretamente, come è possibile otte-

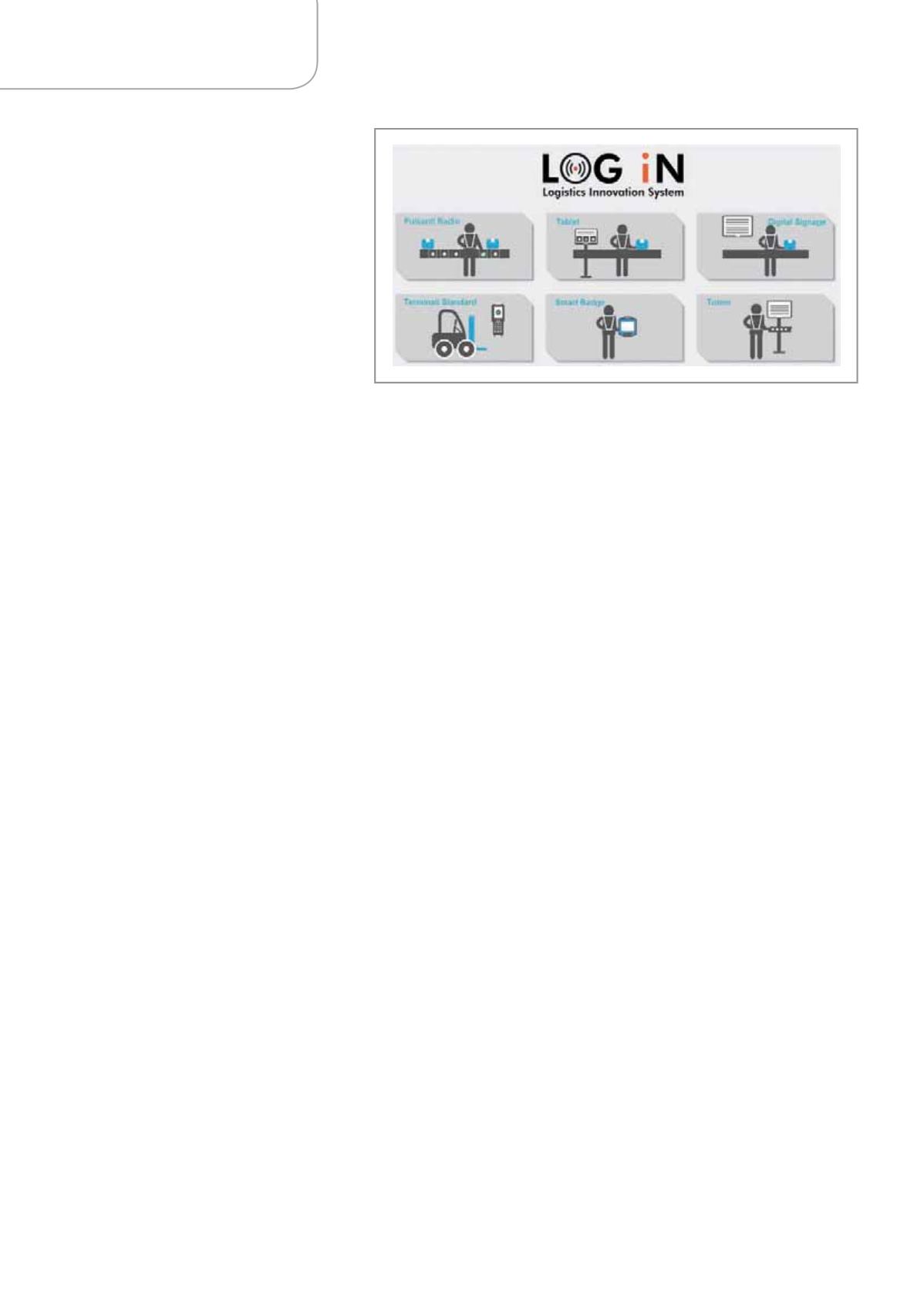

nere tutto questo? “Il nostro prodotto di

punta si chiama Log IN - Logistic Innova-

tion System, ed è un sistema di gestione

delle attività di asservimento alla linea

produttiva, una piattaforma unica per

l’efficientamento della logistica che ruota

intorno alla linea di produzione, dalla ge-

stione del materiale in arrivo, all’uscita del

prodotto finito dalla linea” prosegue Dan-

dolo. “Seguiamo un concetto di ‘ingaggio’

di tipo ‘pull’ con l’uso di pulsanti radio Rfid

o tablet installati lungo le linee.

Quando l’addetto nota la mancanza di un

certomateriale a bordo linea, basta che ne

individui il codice per innescare il processo

necessario a far partire la richiesta e dare il

via alla catena logistica di approvvigiona-

mento. Sulla base di semplici regole, Log

IN elabora i sotto processi che l’addetto

al magazzino deve attivare (abbassare lo

scaffale, prelevare il pezzo, trasportarlo al

punto ‘x’), perché la richiesta inviata dalla

produzione vada a buon fine e venga

esaudita con l’arrivo del materiale indi-

cato”.

Nello specifico, il sistema suddivide ogni

attività in gruppi di sotto-attività da svol-

gere, che vengono assegnate ai relativi

addetti, con tempistiche precise. Il tutto

viene monitorato e controllato passo

passo, in modo da verificare che la ge-

stione dei diversi ‘task’ sia consona e in-

tervenire per tempo in caso non lo sia,

arrivando così a una gestione pro-attiva

del processo logistico. Inoltre, grazie ai

pulsanti radio, o ai tablet che vengono

impiegati nel caso della gestione di più

prodotti in linea, è possibile associare al

singolo pezzo al momento in lavorazione,

il giusto componente da montare, ridu-

cendo gli errori di assemblaggio. Il sistema

è anche in grado di ‘autoalimentarsi’, ossia

di ‘richiamare’ il componente di cui la

linea ha bisogno, confrontando la ‘bill of

material’ in produzione e sequenziando

in modo corretto l’arrivo del materiale al

montaggio. “Utilizziamo gli Smart Badge

Motorola, per esempio, per dichiarare lo

scarto, il rientro di un materiale o la merce

presente sullo scaffale, oltre a un sistema

di comunicazione bidirezionale e trasmis-

sioni Rfid. Il badge assume anche un va-

lore ‘sociale’, in quanto appannaggio dei

capi reparto e di chi ha maggiore respon-

sabilità nel monitoraggio dei processi. I

responsabili possono inoltre controllare le

attività tramite dashboard”. Introducendo

questo sistema di controllo della catena

logistica si può conseguire un risparmio in

termini di ore che arriva anche al 30%, con

conseguente riduzione dei costi.

A questo si associa un recupero di ef-

ficienza che può arrivare al 5% in pro-

duzione grazie alla velocizzazione dei

processi e alla loro automatizzazione.

“Con Log IN possiamo semplificare le pro-

cedure con le quali l’addetto alla catena di

produzione invia all’operatore di magaz-

zino le richieste di approvvigionamento,

in modo da evitare che la produzione ri-

manga ferma, per esempio in attesa di un

pezzo per completare l’assemblaggio del

prodotto finito.

Inoltre, si semplificano i processi tramite

i quali l’operatore di magazzino riceve

l’ordine di approvvigionamento. In molte

aziende le richieste vengono passate an-

cora a mano, tramite cartellini cartacei,

mentre con il nostro sistema basta pre-

mere un pulsante per ordinare all’addetto

il recupero di un articolo.

Tutte le operazioni di magazzino, ogni

‘missione allo scaffale’, vengono inoltre

monitorate per vedere quanto tempo

viene impiegato per evadere l’ordine,

determinando in modo preciso il costo

di ogni attività logistica”. Un altro aspetto

di logistica che

Alfaproject.netè in grado

di coprire riguarda i prodotti immessi sul

mercato. “Le nostre soluzioni di identifica-

zione tramite barcode o tecnologia NFC

consentono, per esempio, di seguire l’iter

di un prodotto fuori dall’azienda, lungo la

catena di distribuzione, permettendone

l’eventuale ritiro da parte del fornitore a

fine vita. In tal senso, abbiamo realizzato

un sistema di recupero, controllo dei resi

e verifica della conformità per Luxottica”

esemplifica Dandolo.

Nello specifico, Luxottica doveva gestire il

processo di ‘reverse logistics’ degli occhiali

in arrivo dai punti vendita e dalle filiali. “A

ogni occhiale viene applicata una targhetta

barcode e NFC che viene letta dal tablet in

uso all’operatore che riceve l’occhiale, per

effettuare il controllo qualità e verificare le

condizioni dell’articolo.

Dal tablet, dotato di lettore NFC, è anche

possibile scattare una fotografia dell’even-

tuale difetto. L’etichetta barcode contiene

tutte le informazioni ai fini dello ‘store

management’, ossia per il corretto con-

fezionamento e stoccaggio del prodotto:

la custodia da associare all’occhiale, il suo

colore, il tipo di spugnetta da inserire per la

pulizia ecc. La soluzione è inoltre ‘mobile’

per supportare al meglio l’attività degli ad-

detti” racconta Dandolo.

Infine, la tracciabilità dei prodotti ha

grande importanza anche per la gestione

delle attività di manutenzione, come av-

viene, per esempio, per la Marina Militare,

anch’essa fra i clienti di

Alfaproject.net. “Le

nostre soluzioni permettono la verifica

dello stato di manutenzione di sistemi

complessi, supportando il management

nelle attività di manutenzione preven-

tiva, correttiva e predittiva. Infine, per il

settore automotive abbiamo sviluppato

per una nota casa automobilistica una

soluzione per il tracking dei trolley che

vengono impiegati per l’approvvigiona-

mento alle linee dei kit di produzione,

diversificati in base alla singola vettura

in lavorazione su quel particolare tratto

della linea”.

t

Alfaproject.net-

www.alfaproject.netLog IN utilizza diverse tipologie di soluzioni tecnologiche