GIUGNO 2015

AUTOMAZIONE OGGI 382

41

offrire soluzioni ‘fuori dagli schemi’, di cer-

tificare la qualità dei prodotti e assicurare

tempi di consegna affidabili”.

La logistica si fa ‘lean’

‘The lean solutions factory’, è questo il pay

off con il quale

Alfaproject.netsi presenta

sul mercato, dove l’obiettivo è realizzare

una logistica ‘lean’ a supporto della ‘lean

production’: “Da sempre la logistica è

considerata la ‘Cenerentola’ dei processi

industriali” osserva Dandolo. “Quello che

un tempo era il ‘magazziniere’, è diventato

‘l’ingegnere della logistica’ e poi il ‘sup-

ply chain manager’, ma in fondo niente

è davvero cambiato. Del resto, tenere a

magazzino quantità anche ingenti di un

prodotto in attesa della vendita in pas-

sato non ‘pesava’ all’azienda, nonostante

le evidenti inefficienze. Oggi, però, i costi

logistici sono lievitati, sia a causa della glo-

balizzazione, sia della delocalizzazione che

complicano i processi, sia delle fusioni fra

aziende che hanno reso la catena di forni-

tura sempre più complessa, pesante, one-

rosa. Ridurre i costi, aumentare le sinergie,

snellire le procedure, anche per migliorare

i controlli, chiudendo le falle che lasciano

largo spazio a fenomeni come la contraffa-

zione, è diventato oggi, oltre che una que-

stione d’immagine, un aspetto prioritario

per competere a livello internazionale. Ol-

tretutto, se da un lato i lotti medi trattati si

sono fatti sempre più piccoli, non consen-

tendo più di minimizzare i costi logistici

‘spalmandoli’ su volumi ingenti, dall’altro

lato la produzione stessa è sempre più

personalizzata, parliamo infatti di ‘mass

customization’, il che impone frequenti

cambi di produzione e, quindi, di approv-

vigionamento delle linee. Questo impone

di organizzare più efficacemente la sup-

ply chain, sfruttando le soluzioni innova-

tive che le moderne tecnologie, dall’IoT al

cloud, mettono a disposizione”.

Ed è qui che interviene

Alfaproject.net,

prima di tutto ‘misurando’, perché non si

può migliorare ciò che non si conosce e

non si può conoscere se non misurando:

“L’implementazione di un progetto di

efficientamento parte prima di tutto

dall’osservazione, la ‘survey’, che dura

alcuni giorni, durante i quali si procede

alla descrizione dei processi aziendali del

cliente, identificando le inefficienze sulle

quali intervenire. Se il progetto incontra le

esigenze dell’utente e risulta economica-

mente sostenibile, si passa alla fase di im-

plementazione, che richiede in media sei

mesi e può arrivare fino all’integrazione

della nostra piattaforma con i sistemi ERP e

SAP aziendali” illustra Dandolo. “Le nostre

soluzioni rendono ‘misurabili’ in termini di

tempo e costi le operazioni di magazzino,

dove normalmente vi è una sorta di ‘buco

nero’. I costi della logistica sono sempre

confluiti nella voce generica dei costi ‘in-

diretti’, ridistribuiti indistintamente sulla

produzione nel suo complesso. Calcolare

in modo specifico a quale voce pertiene

ciascun costo permette, per esempio, di

allocare le spese correttamente in fase

di preventivazione e di decidere quale

tipo di produzione promuovere presso

il cliente o quale lavorazione privilegiare

partendo da una reale cognizione dei

costi a essa associabili, anche dal punto di

vista dell’approvvigionamento dei mate-

riali e dell’asservimento alla linea”. Inoltre,

una gestione programmata e pianificata

della logistica di magazzino, che va di pari

passo con l’attività produttiva, consente

di ridurre i tempi morti, i fermi impianto

a causa della mancanza di materiali da

impiegare, gli errori di assemblaggio ecc.

Infine, si può agire sui processi critici per

migliorarli e trovare soluzioni semplici ma

efficaci per ottimizzare i processi di as-

servimento alla linea produttiva” afferma

Dandolo. Dunque il discorso è semplice:

per arrivare alla ‘lean production’, occorre

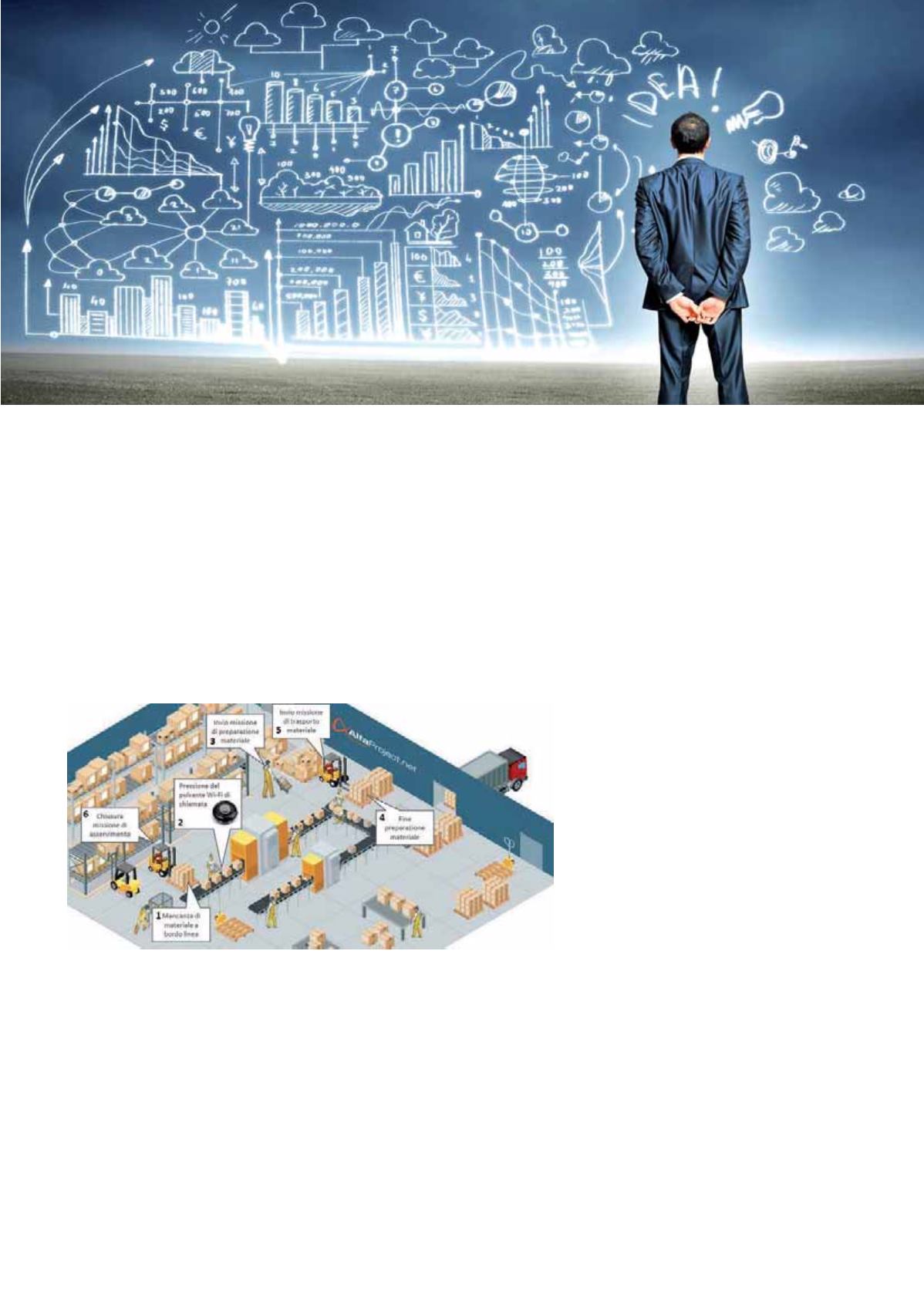

I processi logistici devono adattarsi alla produzione

Fonte: www.floratras.it