Stampanti e nuovi materiali Formlabs rivoluzionano il mondo della stampa 3D

Se decidere di introdurre la stampa 3D nel proprio workflow è stata a lungo una scelta che solo poche grandi imprese potevano permettersi a causa dei costi elevati di stampanti e materiali, con le stampanti di ultima generazione di Formlabs non è più così

Dalla rivista:

Automazione Oggi

La stampa 3D offre alle imprese nuove prospettive in termini di riduzione dei tempi di approvvigionamento e del time-to-market, rivoluzione dei processi e customizzazione, portando con sé vantaggi competitivi per aziende di diversi settori, dalla manifattura, al medicale, al design e moda. E oggi è alla portata di tutti grazie a Formlabs, azienda nata nel 2011 per volontà di 3 laureati del ‘mitico’ MIT di Boston. Applicando un modello di business innovativo sono riusciti ad abbattere di uno zero i costi rispetto alle stampanti 3D in commercio, senza nulla togliere a prestazioni e qualità, rendendo l’Additive Manufacturing accessibile a tutte le realtà.

Hardware, software e servizi

Oggi Formlabs si presenta non solo come un fornitore di hardware, bensì anche di software e servizi, con un ampio ventaglio di materiali per la stampa 3D, sviluppati da un team interno specializzato. Il portafoglio prodotti, integrato verticalmente, è in grado di offrire ai clienti tutto quanto serve per sfruttare pienamente i vantaggi della manifattura additiva, partendo dalle stampanti per arrivare a materiali ad alte prestazioni per la realizzazione di pezzi e componenti per i più svariati settori: dall’aerospaziale e difesa al chimico, dal biomedicale alla gioielleria, dal design al tessile e alla moda. Non c’è ambito in cui la manifattura additiva non possa dire la sua, permettendo ai progettisti di dare vita a forme e texture irrealizzabili con le tecniche tradizionali, offrendo quindi più flessibilità, riducendo al contempo il time-to-market e i costi di prototipazione, facilitando le customizzazioni o la produzione di lotti minimi, come abbiamo potuto apprendere in occasione di un recente incontro stampa con Formlabs a Milano.

Nuovi materiali per la stampa 3D

Nuovi materiali per la stampa 3D

“A livello di polveri, TPU 90A Powder è il primo materiale morbido per le stampanti SLS della serie Fuse che combina flessibilità e resistenza” ha illustrato Luca Valentino Colmi, product engineer a supporto della rete sales di Formlabs. “È ideale per realizzare dispositivi indossabili, in quanto certificato sicuro per il contatto con la pelle; oppure per suole, tutori, plantari e protesi personalizzate data la sua duttilità; come anche per dispositivi di protezione per lo sport, sigillanti, guarnizioni, mascherine, cinghie, tappi e tubi e, ancora, imbottiture, smorzatori, ammortizzatori e impugnature”.

Un altro ‘fiore all’occhiello’ è la Flame Retardant Resin.

“Si tratta di un materiale autoestinguente, certificato UL94V0, che apre la strada a nuove applicazioni per ambiti dove la richiesta di parti ignifughe è un requisito fondamentale, per esempio nei settori aeronautico, elettronico, dei dispositivi medici e dei trasporti” ha proseguito Colmi. “La resina Silicone 40A è invece la prima in silicone al 100% per la stampa 3D, perfetta quindi per dare vita a oggetti morbidi ma al contempo resistenti e sigillanti come pinne e occhialini il nuoto, protesi mediche, ma anche guarnizioni o maschere di contenimento per componenti di varia natura”.

Ma l’elenco non finisce qui: “Alumina 4N Resin è un materiale in ceramica tecnica ad alta densità e purezza, meccanicamente robusto, tanto da essere più duro del vetro, per cui adatto ad applicazioni dove vi è un’elevata usura dei componenti, come nel tessile a causa dello sfregamento dei tessuti contro le parti delle macchine, che è altamente abrasivo; in più è isolante, per cui può essere impiegato in campo elettrico, e resistente alle alte temperature (fino a 1.500 °C), quindi adatto all’uso in fonderia, per esempio per i filtri impiegati per trattenere le impurità delle colate di alluminio. O ancora, poiché è chimicamente inerte, può essere usato per le eliche delle centrifughe dove vengono mescolati componenti chimici”.

Pulizia e lucidatura di parti SLS

Oltre a realizzare nuovi materiali per la stampa 3D, Formlabs continua a lavorare per offrire ai clienti soluzioni a basso costo lungo il processo di produzione additiva. Da qui la nascita di Fuse Blast, soluzione di pulizia e lucidatura per parti SLS completamente automatizzata:

“Formlabs si è resa conto che una volta prodotto il pezzo i clienti erano in difficoltà nel proseguire la lavorazione, in quanto per il processo di pulitura era richiesto l’acquisto di macchinari costosi, anche difficili da calibrare, oppure dovevano lavorare il prodotto manualmente, con notevole allungamento dei tempi e risultati a volte non soddisfacenti. Fuse Blast permette ora la rimozione rapida della polvere dai pezzi prodotti, per ottenere parti professionali pulite al tatto e dalla finitura superficiale liscia e semilucida; l’elaborazione richiede soltanto 15 minuti; inoltre esiste una funzione di lucidatura opzionale” ha spiegato Colmi.

Paganini non ripete… o forse sì?

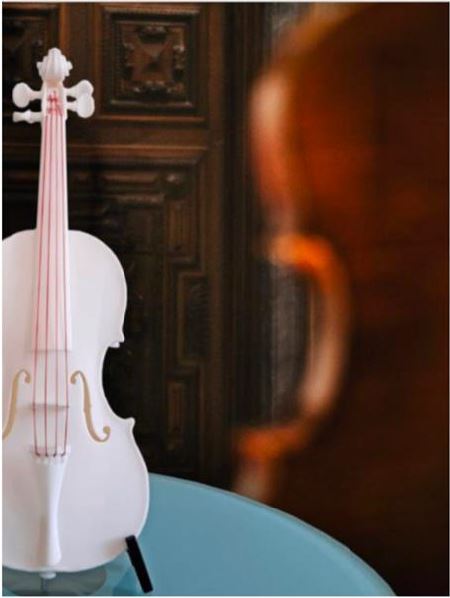

Nell’ambito di una partnership con il Comune di Genova-Premio Paganini, 3DiTALY ha realizzato una replica in 3D del celebre violino ‘Cannone’, appartenuto a Niccolò Paganini, uno dei violini storici più celebri al mondo, così chiamato in omaggio alla sua potenza sonora e al suo timbro vigoroso e scuro. Realizzato da Guarneri del Gesù, tra i liutai più illustri della storia, insieme ad Antonio Stradivari a Cremona nel 1743, ha un suono cupo e potente, dovuto soprattutto allo spessore delle tavole e alla qualità dei legni utilizzati.

Grazie alla stampante e ai materiali Formlabs 3DiTALY ha potuto preservare ogni dettaglio della forma dell’opera originale, realizzando una soluzione innovativa e sicura per divulgare e far conoscere il patrimonio artistico.

Le tappe del processo

Per realizzare la copia digitalizzata i tecnici di 3DiTALY si sono recati a Palazzo Doria-Tursi, nel centro storico di Genova, dove, sotto la supervisione del liutaio conservatore, il Cannone è stato rimosso dalla sua teca e disposto su una piattaforma per essere scansionato in 3D. Il processo è durato poche ore, ma ha permesso di ottenere tutti i dettagli del pregevole strumento musicale. La replica, fedele in scala 1:1, è stata poi realizzata tramite stampa 3D nella sede centrale di 3DiTALY Roma.

Per la stampa si è optato per la stampante Form 3L di Formlabs a tecnologia SLA, in grado di garantire sia la precisione dimensionale necessaria, che un’elevata finitura superficiale. L’ampio volume di stampa della Form 3L ha permesso di stampare il violino in un’unica stampa. L’utilizzo della White Resin per la cassa, insieme al nylon rosso per le corde, riprendono i colori sia della bandiera di San Giorgio (Comune di Genova) sia del nuovo logo del Premio. La manifattura digitale ha permesso di effettuare il tutto nell’arco di pochissimo tempo: dalla scansione alla stampa 3D il progetto è stato infatti completato in circa 48 ore.

“Nel caso del ‘Cannone’ di Paganini, le tecnologie della scansione e della stampa 3D hanno permesso la creazione di un modello identico all’originale” ha dichiarato Giampiero Romano, co-fondatore di 3DiTALY.

La stampa 3D a supporto dei beni culturali

Il nostro Paese è ricco di opere artistiche dal valore inestimabile che data la loro unicità, importanza ed età sono anche molto fragili. Per far sì che questo patrimonio non si perda e anche le nuove generazioni conoscano sempre più queste opere, le nuove tecnologie rappresentano un importante alleato.

“La digitalizzazione dei beni culturali è una fase cruciale per la conservazione e la promozione del patrimonio artistico, ne favorisce l’accessibilità permettendo a sempre più persone di conoscerne la storia e offre la possibilità di toccare con mano opere altrimenti inavvicinabili” ha dichiarato Marco Zappia, channel sales manager core Italia di Formlabs. “Siamo molto felici che le nostre stampanti abbiano contribuito a rendere possibile la realizzazione della replica di questo violino unico al mondo”.

Tempi ridottissimi per il mondo dei motori

Protech Innovation, nata come realtà di progettazione e sviluppo in particolare dedicata al mondo delle due ruote a motore, ha potuto portare a termine il progetto TecnoBike, di richiesta di un prototipo di e-bike innovativa, grazie all’impiego delle soluzioni Formlabs.

“Nello specifico, il cliente ci aveva chiesto di proporre e realizzare un modello innovativo di bicicletta, traendo spunto dalla nostra esperienza nel campo delle moto. Abbiamo quini studiato particolare sospensione con mono parallelo al tubo inferiore del telaio che rende questo modello di bicicletta davvero unico” ha spiegato Daniele Manenti, titolare di Protech Innovation. “Il passo variabile permette di adattare la bicicletta a tutte le eventuali attività sportive e allo stile di guida del pilota; infine, l’escursione del carro posteriore di 185 mm rende il modello un top di gamma nel settore e-bike”.

Le sfide vinte e i benefici ottenuti

Durante il processo di progettazione e realizzazione del prototipo Protech Innovation ha dovuto affrontare alcune sfide:

“Lo studio di tutte le componenti e dei cinematismi è stato lungo e ci ha messo di fronte a diversi problemi, tra i quali, oltre agli aspetti tecnici, la difficoltà di far recepire e apprezzare dal committente alcune soluzioni singolari studiate ad hoc” ha proseguito Manenti. “Grazie alla Fuse1, dunque, abbiamo stampato i componenti speciali durante l’avanzamento del progetto, così da poter valutare il pezzo insieme al cliente, in formato fisico”.

Sfruttando la velocità e la precisione della Fuse1 e la Form3, Protech Innovation ha poi realizzato in additive un modello della bicicletta in scala 1:1; TecnoBike ha presentato quest’ultimo per raccogliere feedback prima di esporre il prototipo definitivo alla Fiera di Francoforte del 2022:

Sfruttando la velocità e la precisione della Fuse1 e la Form3, Protech Innovation ha poi realizzato in additive un modello della bicicletta in scala 1:1; TecnoBike ha presentato quest’ultimo per raccogliere feedback prima di esporre il prototipo definitivo alla Fiera di Francoforte del 2022:

“Siamo oggi alle fasi finali, infatti nel 2025 verrà commercializzata la versione definitiva della e-bike con telaio in alluminio”.

In conclusione, grazie alle tecniche di stampa 3D Protech Innovation ha potuto realizzare un modello unico, che ha presentato al cliente in forma prototipale in tempi ridotti. Inoltre, sempre grazie alla manifattura additiva, ha potuto eseguire innumerevoli personalizzazioni e modifiche al modello, in base alle richieste del cliente, in tempi e a costi contenuti.

“Grazie alla stampa 3D abbiamo potuto ridurre i tempi tra progettazione e realizzazione del prototipo, velocizzare i processi di messa punto del primo prototipo per arrivare al prodotto finito, creare componenti personalizzati e produrre particolari coperti da segreto industriale senza il rischio di dover inoltrare file all’esterno dell’azienda, a fornitori terzi” ha sottolineato Manenti. Il distributore SolidManufacturing ha supportato il cliente lungo l’intero processo di stampa 3D, con un efficace servizio post vendita.

Dalla tradizione al 3D

Infine, un ultimo caso applicativo ha riguardato K-Tronic, azienda fondata a Torino nel 1981, specializzata nella produzione di tastiere industriali e terminali operatore in versione standard e custom per i settori dell’automazione industriali, dei trasporti (navale e ferroviario), medicale e civile.

“La nostra esigenza era di poter realizzare dei prototipi funzionali di tastiere a membrana in silicone in tempi rapidi” ha illustrato Fabio Bertoldo, esperto di stampa 3D presso il distributore 3DZ. Per soddisfare questa necessità, K-Tronic ha deciso, con il supporto di 3DZ, di utilizzare la stampa 3D in sostituzione del vecchio sistema di prototipazione con stampi in silicone in autoclave: le tastiere vengono oggi realizzate direttamente in additive con Form3L, impiegando come materiale il simil-silicone (Elastic-50). “In questo modo abbiamo ridotto del 30% i tempi di produzione e i costi per singolo prototipo; anche nel processo di post lavorazione abbiamo riscontrato una riduzione netta dei tempi-uomo” ha riferito Bertoldo.

Un’altra esigenza primaria di K-Tronic era poter creare una nuova linea di prodotti, in particolare poter fornitore piccole serie di mouse trackball industriali su specifica dei clienti, ogni volta diversi.

“Abbiamo quindi sostituito il precedente sistema di produzione in alluminio lavorato a pieno con la stampa diretta in 3D dei trackball tramite l’impiego della stampante Fuse1+, usando come materiale Nylon 12 e verniciati” ha spiegato Bertoldo. “In questo modo, oltre a ridurre dell’80% i tempi di produzione, abbiamo la possibilità di ottimizzare il progetto in base alle richieste dei singoli clienti, grazie alla maggiore libertà di design offerta dall’additive. Questo ci permette inoltre di cogliere nuove opportunità di business, per esempio laddove vengono richiesti lotti ridotti che in precedenza dovevamo rifiutare in quanto i costi erano troppo elevati” ha concluso Bertoldo.

Ilaria De Poli - X @depoli_ilaria

Contenuti correlati

-

Weerg si conferma il parco macchine MJF più grande al mondo: ora conta 21 stampanti HP MJF 5620 Pro

Weerg, azienda italiana di riferimento nel servizio di stampa 3D, ha nuovamente ampliato il proprio parco macchine, confermandosi come il più grande centro al mondo a utilizzare la tecnologia HP Multi Jet Fusion (MJF) per la manifattura...

-

Additive manufacturing R-evolution al via con Energy Group e Stratasys

Il mondo dello sport può trarre grandi benefici dall’additive manufacturing: prototipazione, customizzazione, soluzioni per l’agonismo, produzione di singole parti funzionali e persino di interi lotti. Come? Affidandosi alla giusta tecnologia ma anche ai materiali più adatti ad...

-

Manifattura additiva: trasformare l’industria con la stampa 3D: corso di formazione

Dalla sinergia di due realtà innovative nate su iniziativa del Fondo Boost Innovation di CDP Venture Capital Sgr, come progetti di sistema per sostenere la competitività industriale del Paese, prende il via il percorso di formazione con...

-

Nuovo laboratorio di prototipazione rapida Parker Chomerics

Chomerics Division di Parker Hannifin Corporation sta per inaugurare un laboratorio per il campionamento e la prototipazione rapidi nella Repubblica Ceca. Questa struttura all’avanguardia offre ai clienti di tutta Europa l’accesso a campioni di materiale di...

-

Stampa 3D per igiene orale personalizzata con 3D Systems e Proclaim Health

Proclaim Health, 3D Systems e In’Tech Industries hanno unito le forze per portare sul mercato una pionieristica innovazione per la salute orale personalizzata grazie a un innovativo filo interdentale. Il sistema di igiene orale Proclaim Custom-Jet, specifico...

-

Madeinadd assume entro il 2025: 10 posizione aperte

Madeinadd, tech company nata come progetto di sistema per supportare l’industria manifatturiera nella transizione verso la produzione additiva nell’ambito dell’importante attività del Fondo Boost Innovation, il corporate venture builder di CDP Venture Capital Sgr per la nascita...

-

Harley-Davidson Factory Racing raggiunge il podio con Protolabs

La vittoria nella partnership tra Protolabs, leader nella produzione digitale, e Harley-Davidson Factory Racing è stata resa possibile grazie alla rapidità nella produzione di componenti su misura. Il team ha partecipato alla serie King of the Baggers,...

-

Automazione, educazione e stampa 3D con DigiKey alla Maker Fair Rome

DigiKey, un distributore commerciale attivo a livello mondiale che offre una vasta selezione di componenti tecnici e prodotti di automazione a magazzino per la spedizione immediata, sarà presente alla Maker Fair Rome, dal 25 al 27 ottobre...

-

L’uso del PA12 colorato nella manifattura industriale: una soluzione innovativa

In ambito industriale, l’identificazione rapida e precisa delle componenti è fondamentale per garantire sicurezza ed efficienza operativa. Un esempio emblematico è rappresentato dal tappo dell’olio motore, comunemente di colore giallo. Questa scelta cromatica permette agli operatori di...

-

Oltre 750 espositori (+8,5%) e 35.000 visitatori, i numeri della 34.BI-MU

Si è chiusa sabato 12 ottobre, 34.BI-MU, biennale internazionale dedicata all’industria costruttrice di macchine utensili, robot, automazione, digital e additive manufacturing e subfornitura, in scena a fieramilano Rho da mercoledì 9 ottobre. Organizzata da EFIM-Ente Fiere Italiane...