La stampa 3D a servizio della ricerca nel campo del vehicle dynamics

L’uso della stampa 3D si sta diffondendo sempre di più nel settore automotive, aprendo nuove possibilità in applicazioni che vanno dalla prototipazione, alla customizzazione, fino alla creazione di dispositivi di analisi e monitoraggio che non fanno parte dell’automobile stessa, ma che sono applicati su di essa o su alcuni suoi componenti

Carlos Sebastian Nerini è un ricercatore italo-argentino e imprenditore. Lavora in varie realtà, tra cui un gruppo di ricerca dell’Università di Buenos Aires per un Progetto di Ricerca sulla Misurazione delle Interazioni di un Veicolo (VIM-RP) dove viene impiegata la stampa 3D.

Il progetto è una ricerca incentrata nel campo della dinamica del veicolo, potenziata dal Dipartimento di Ingegneria Meccanica dell’Università di Buenos Aires e dai corsi di laurea magistrale in “Design and Development of Vehicle Dynamics” e “Race Engineering” dell’Università degli Studi di Pavia, oltre che dall’Ambasciata Argentina in Italia.

La ricerca nasce nel 2018 ed è svolta da un gruppo di ingegneri e ricercatori indipendenti in collaborazione con aziende leader del settore della mobilità. Le ultime sperimentazioni del progetto hanno avuto inoltre il supporto di Stellantis e Michelin.

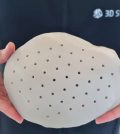

Stimolati dalle necessità del progetto, i ricercatori del VIM-RP hanno ideato e sviluppato un dispositivo per l’analisi delle prestazioni di pneumatici in condizione reale, che è attualmente protetto in fase di brevetto. Per la fabbricazione del prototipo funzionale sono state coinvolte le sedi 3DiTALY di Torino e di Roma e il modello realizzato è stato testato nel campo prove di Michelin a Ladoux (Francia). Grazie all’utilizzo della stampante 3D di Formlabs Fuse (con tecnologia SLS) è stato possibile realizzare i componenti in tempi record, rispettando le precisioni dimensionali del progetto CAD. Dalla produzione nei laboratori 3DiTALY al test su strada è trascorsa una sola settimana.

Un sistema per la misurazione dati di uno pneumatico quando è sotto stress

Il dispositivo è un sistema di misurazione e raccolta dati relativi alle prestazioni di uno pneumatico quando è sotto stress in condizione reale. Il telaio è composto da una decina di componenti, molti realizzati tramite la stampa 3D; il più grande dei quali arriva a circa 20 cm di ingombro sul lato massimo. Sul telaio si fissano diversi trasduttori di precisione che permettono, tra le altre cose, di misurare con estrema accuratezza l’orientazione della ruota in condizione reale di marcia rispetto alla terra.

Testare uno pneumatico in condizione reale, su strada

La missione che si prefigge Carlos è prima di ogni cosa dare un contributo allo studio sull’interazione veicolo-ambiente in una condizione reale. Una delle più importanti di queste interazioni, è quella del pneumatico con la strada. Solitamente, infatti, la ricerca e lo sviluppo sull’interazione pneumatici-strada si fa tramite simulazioni di laboratorio o virtuali a causa della grande difficoltà nell’ottenere dati trattabili in condizione reali e isolare i multipli effetti.

Quando i polimeri vincono sul metallo

I componenti del telaio sono stati stampati in 3D tramite sinterizzazione con stampante 3D Formlabs Fuse 1+. Carlos ed il suo team hanno scommesso su una tipologia di nylon che ha vinto sul metallo. Il metallo, infatti, pesa tanto e avrebbe alterato la raccolta dati. Inoltre, la sinterizzazione di polvere di nylon permette di ottenere facilmente anche le forme più complesse. Le prestazioni sul campo si sono rivelate ottime, nonostante il materiale sia stato a lungo tempo a contatto con ruote in movimento, ad alta velocità e in forte vibrazione.

Contenuti correlati

-

3D Systems riceve l’autorizzazione da parte della FDA per i primi impianti cranici in PEEK stampati in 3D al mondo

3D Systems (NYSE:DDD) annuncia che la Food and Drug Administration (FDA) ha concesso il nulla osta 510(k) per la sua soluzione di impianto cranico stampata in 3D su misura per il paziente: VSP PEEK. L’impianto cranico VSP PEEK include un flusso di...

-

Form 4 di Formlabs: stampante 3D veloce e affidabile per tutte le fasi dalla prototipazione alla produzione

Formlabs, specializzata nel settore della stampa 3D, propone le stampanti 3D professionali veloci e affidabili, la Form 4 e la Form 4B. Queste nuove stampanti 3D a resina, prodotto di punta dell’azienda, stabiliscono un nuovo standard per la produzione...

-

La stampante 3D Origin One di Stratasys spinge l’innovazione al Bi-Rex

Origin One, la stampante 3D di Stratasys rivenduta in Italia da Energy Group, società del gruppo SolidWorld Group, ha permesso al Competence Center Bi-Rex di raggiungere significativi traguardi nella produzione di particolari di varia tipologia, utilizzando diversi...

-

3D e Design: come sta cambiando il settore secondo Weerg

Design e tecnologia rappresentano da sempre un binomio vincente. Da molti anni si parla della rivoluzione che i diversi tipi di innovazioni tecniche hanno apportato all’interno dei campi del design e dell’architettura, negli ultimi decenni un’attenzione crescente è stata rivolta...

-

Panasonic a SPS Italia 2024: trasformazione digitale e benefici concreti per gli OEM ed end user

Panasonic Industry si avvale di partner specialisti, con competenze avanzate di data science e tecniche di machine learning/AI, per affiancare gli OEM nel loro percorso di trasformazione digitale e per abilitarli a fornire servizi di valore agli utenti finali. Adottando...

-

Un obiettivo preciso

DGM Mori Additive si è posta una precisa scadenza: aumentare la propria produttività nella stampa 3D con l’aiuto di Festo “Il nostro obiettivo è raggiungere un elevato livello di maturità delle macchine CNC con le nostre macchine...

-

In viaggio con la mountain bike sostenibile per raccontare i cambiamenti climatici

Il progetto Eyes On Ice di Alex Bellini riparte dai ghiacci, dalle regioni polari, quei territori inospitali e ostili, ma affascinanti e immensi da cui dipende la nostra sopravvivenza, elementi indispensabili per regolare i delicati equilibri che...

-

Weerg diventa la prima azienda al mondo per numero di HP Multi Jet Fusion 5600

Weerg innova ancora una volta i processi produttivi legati alla stampa 3D con un nuovo aggiornamento del parco macchine HP Multi Jet Fusion. A partire da marzo 2024, l’azienda guidata da Matteo Rigamonti può contare sul primato nel numero...

-

Hyper-light Carbon: il nuovo materiale con cui Prosilas migliora la stampa 3D

Gli sviluppi più interessanti nell’ambito dell’additive manufacturing riguardano i materiali, che sono gli elementi in grado di conferire caratteristiche uniche ai manufatti: robustezza, leggerezza, qualità superficiale… Con oltre 20 anni di esperienza nel settore della stampa 3D,...

-

Robot industriali, sempre più presenti tra gli umani

Corea del Sud, Singapore e Germania sono i paesi che guidano l’avanzata dell’automazione robotizzata nel mondo. Al quarto e al quinto posto si piazzano, rispettivamente, Giappone e Cina. L’Italia, in quattordicesima posizione, con 219 robot per 10...