NOVEMBRE 2016

FIELDBUS & NETWORKS

77

di verificare la correttezza delle informazioni trasmesse, oltre che l’inte-

grità del sistema di comunicazione digitale impiegato per le funzioni di si-

curezza. Il vantaggio dell’impiego di questi profili di sicurezza è di utilizzare

un’unica infrastruttura di comunicazione e per il sistema di automazione

sia per la parte di controllo, sia per la parte di gestione dei sistemi di si-

curezza. I vantaggi di una simile soluzione sono svariati: un unico sistema

di sviluppo e di ingegneria, semplicità di trasferimento delle informazioni

tra i sottosistemi (di sicurezza e di controllo), integrazione, gestione di lo-

giche di sicurezza più complesse, come prevedere il caso di rallentamento

anziché di fermata del sistema ecc.

Un ulteriore impulso all’impiego di soluzioni di sicurezza basate su pro-

tocolli di comunicazione digitale con profili di comunicazione di sicurezza

è venuto dalla crescita delle installazioni in cui vengono usati protocolli

Ethernet-based. Proprio la scelta di protocolli Ethernet-based per l’auto-

mazione industriale ha portato come fattore abilitante la possibilità di

condividere l’infrastruttura di comunicazione e i servizi base (Ethernet) fra

protocolli e servizi diversi, che vengono a differenziarsi tra i vari compo-

nenti/sistemi della rete. Partendo da questo concetto, a livello di funziona-

lità di controllo e gestione dell’impianto ci si è spostati sempre più verso

l’integrazione delle funzioni di sicurezza.

La sicurezza funzionale

SI parla di sicurezza funzionale quando ci si riferisce alla porzione della

sicurezza globale correlata al processo/macchinario che dipende dal cor-

retto funzionamento del sistema di sicurezza e di altri livelli di protezione

(tipicamente distanze di sicurezza, componenti meccanici ecc.). Lo scopo

finale della sicurezza funzionale è quella di ottenere una limitazione del

rischio di incidenti o di morti, di conseguenze dannose per l’ambiente e di

danneggiamento delle attrezzature e dei beni necessari per la produzione.

Dove il rischio è definito come il prodotto tra la frequenza di accadimento

di un certo evento (guasto, anomalia, difetto di un macchinario/processo)

e l’effetto dello stesso su persone, ambiente e macchinari.

Tutta la valutazione della sicurezza funzionale prende lemosse dall’analisi

del rischio, che prevede una valutazione dei singoli rischi per tutti i possi-

bili guasti/anomalie del macchinario/processo. Se alcuni dei rischi sono

ritenuti non accettabili è necessario ridurre il rischio a un valore ritenuto

accettabile per mezzo di un sistema di sicurezza. Quest’ultimo ha lo scopo

di intervenire quando si verifica l’evento pericoloso e garantisce che l’ef-

fetto di quest’ultimo sia contenuto a un livello ritenuto accettabile. Giusto

per chiarire: non esiste il ‘rischio zero’.

Il più delle volte il Sistema di Sicurezza strumentato (SIS) è inserito in

parallelo al sistema di controllo. Pertanto, la sicurezza funzionale si occupa

di evitare gli errori sistematici, padroneggiare gli errori sistematici e pa-

droneggiare gli errori o le avarie casuali. Proprio sulla valutazione degli

errori casuali è basata tutta l’analisi di sicurezza dei sistemi SIS e dei si-

stemi di sicurezza in generale.

Alla valutazione della frequenza di accadimento di un guasto casuale al

sistema di sicurezza è legata la classificazione dei sistemi con un certo

valore di SIL (Safety Integrity Level) o PL (Performance Level). Queste sigle

e questi valori sono definiti e richiamati nelle norme IEC61508 (SIL) e

ISO13849 (PL). Nel panorama normativo la norma base di definizione di

tutti i concetti è la norma IEC61508, dalla quale derivano tutte le norme

specifiche per i settori applicativi o per i componenti.

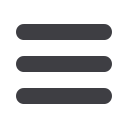

Oltre alla differenziazione rispetto ai diversi settori applicativi, esiste una

grande differenziazione nell’approccio di classificazione dei requisiti pre-

stazionali di una funzione di sicurezza tra il mondo IEC e il mondo ISO. Il

mondo IEC si applica esclusivamente alle applicazioni in cui la funzione di

sicurezza sia basata su componenti elettrici/elettronici, mentre la classi-

ficazione secondo ISO si applica anche ai sistemi meccanici ed idraulici,

approccio utilizzato principalmente nel settore macchine.

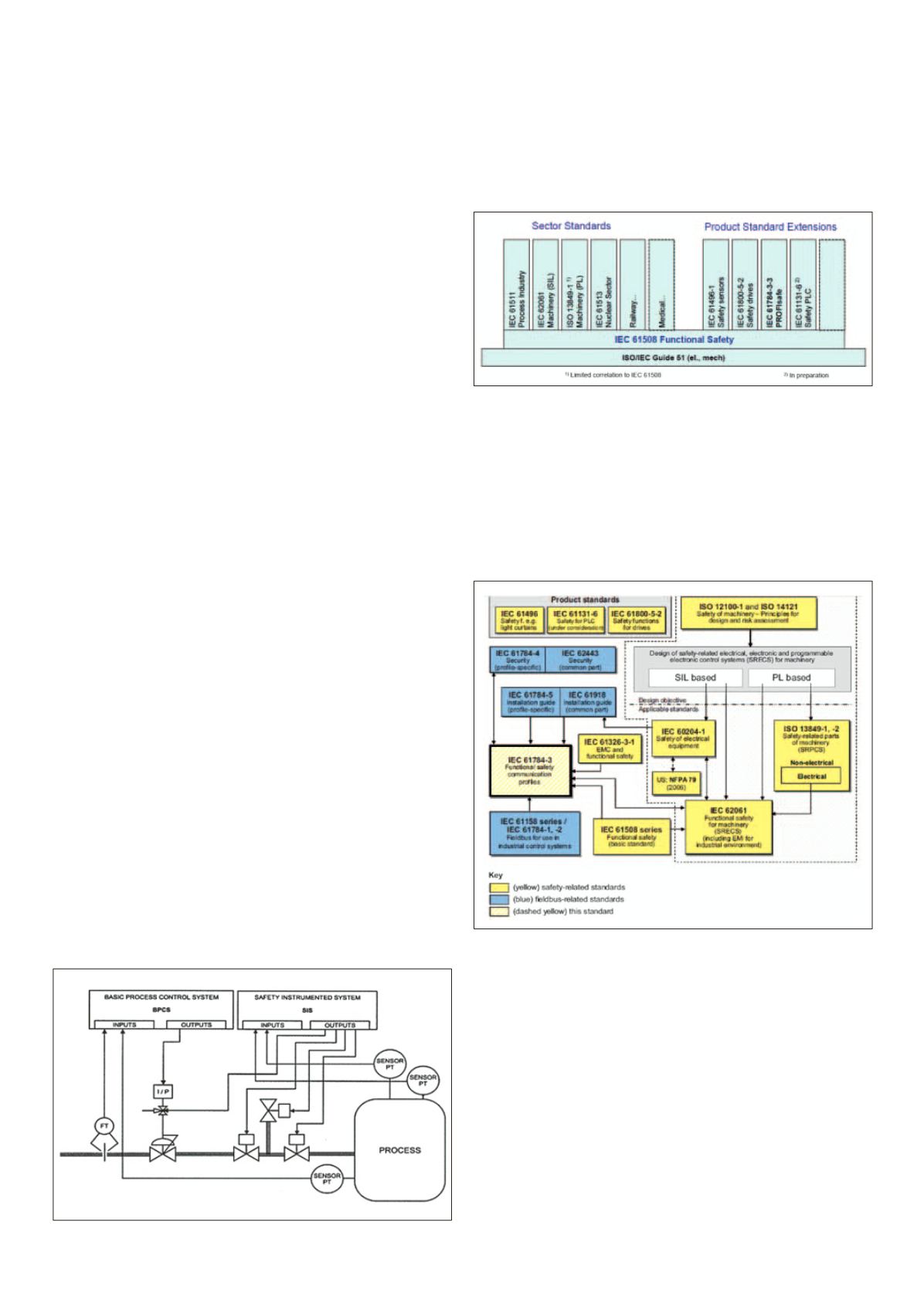

Dalla norma IEC61508 si hanno poi due diramazioni (si veda Figura 3): la

parte relativa all’assegnazione del rischio secondo gli approcci SIL (IEC)

o PL (ISO) e la parte relativa alla possibilità di utilizzare profili di sicurezza

per la parte di comunicazione tra i componenti del sistemi di sicurezza

(famiglia IEC61784-3).

L’approccio è in realtà del tutto simile (si veda Figura 4), a eccezione

del fatto che la norma di riferimento per il processo è unicamente la

IEC61511, basata sul concetto SIL. Passando nello specifico alla sigle, il

livello SIL (Safety Inetrety Level) è discreto (da 1 a 4) ed è utilizzato per

specificare i requisiti di integrità delle funzioni di sicurezza che devono

essere assegnate ai SIS (Safety Instrumented System), dove 4 rappre-

senta il livello più alto di integrità e 1 quello più basso. Questo approccio

può essere applicato solo ai sistemi di sicurezza basati su componenti

elettrici ed elettronici.

Figura 1 - Sistema di controllo e SIS

Figura 2 - Il panorama normativo IEC

Figura 3 - Riferimento normativo per il settore processo