controllo

approfondimenti

Ottobre 2015

n

Automazione e Strumentazione

38

La progettazione dell’

anello di controllo

inizia

con la definizione dei requisiti di prestazione,

misurati attraverso la risposta della

variabile di

processo

applicando una variazione a gradino

del

setpoint

. I regolatori industriali che utilizzano

questa tecnica sono usati per controllare processi

come quelli presenti in impianti chimici, quelli

per il controllo della temperatura e per certe appli-

cazioni automobilistiche. Lo scopo di un control-

lore è di compensare gli effetti dei disturbi sulle

variabili di processo e per portare una variabile

a seguire l’andamento di un setpoint desiderato.

Mentre questi regolatori possono essere costruiti

con circuiti analogici, l’implementazione utiliz-

zando un controller digitale offre una maggiore

flessibilità nella regolazione dell’algoritmo di

controllo e nella messa a punto dei parametri ope-

rativi. Il regolatore PID (

►

figura 1 e 2

) misura

l’uscita di processo e calcola la differenza (errore)

tra ciò che viene misurato e il set point

. Se esi-

ste un errore, il controllore regola la sua uscita al

fine di alterare il processo per avvicinarlo al punto

desiderato, minimizzando così l’errore. Tuttavia,

ogni volta che viene calcolato un errore, il rego-

latore deve decidere quanto alterare il processo.

Se il regolatore è troppo aggressivo, può generare

oscillazioni indesiderate (finanche all’instabilità).

Al contrario, se il controllo non è abbastanza

aggressivo, il sistema complessivo può essere

troppo lento. Le caratteristiche di risposta del con-

troller sono determinate dalle costanti PID (Pro-

porzionale, Integrale e Derivativo). La costante

proporzionale viene moltiplicata per l’errore. La

parte integrale, invece, corregge lo scostamento

tra il set point e la variabile di processo finché l’er-

rore non smette di variare. La costante derivativa,

infine, determina la velocità con cui il controllore

reagisce alla tendenza della variabile di processo.

Il mercato

I sistemi PID forniscono a tecnici ed ingegneri un

modo personalizzato per controllare una varietà

di parametri, dalla temperatura alla velocità e

molte delle variabili chimico/fisiche che descri-

vono il processo da controllare. Particolarmente

importante è il software di progettazione (per

esempio Matlab&Simulink, Labview) che per-

mette di eseguire calcoli e le simulazioni per faci-

litare il design dei PID (

►

figura 3

). Il mercato

offre numerosi hardware con differenti fattori di

forma, processori e I/O con cui creare un sistema

di controllo basato su PID. Questi includono

sistemi esterni con le schede plug-in, sistemi

stand-alone per il funzionamento indipendente da

PC e sistemi modulari per una espansione fles-

sibile.

►

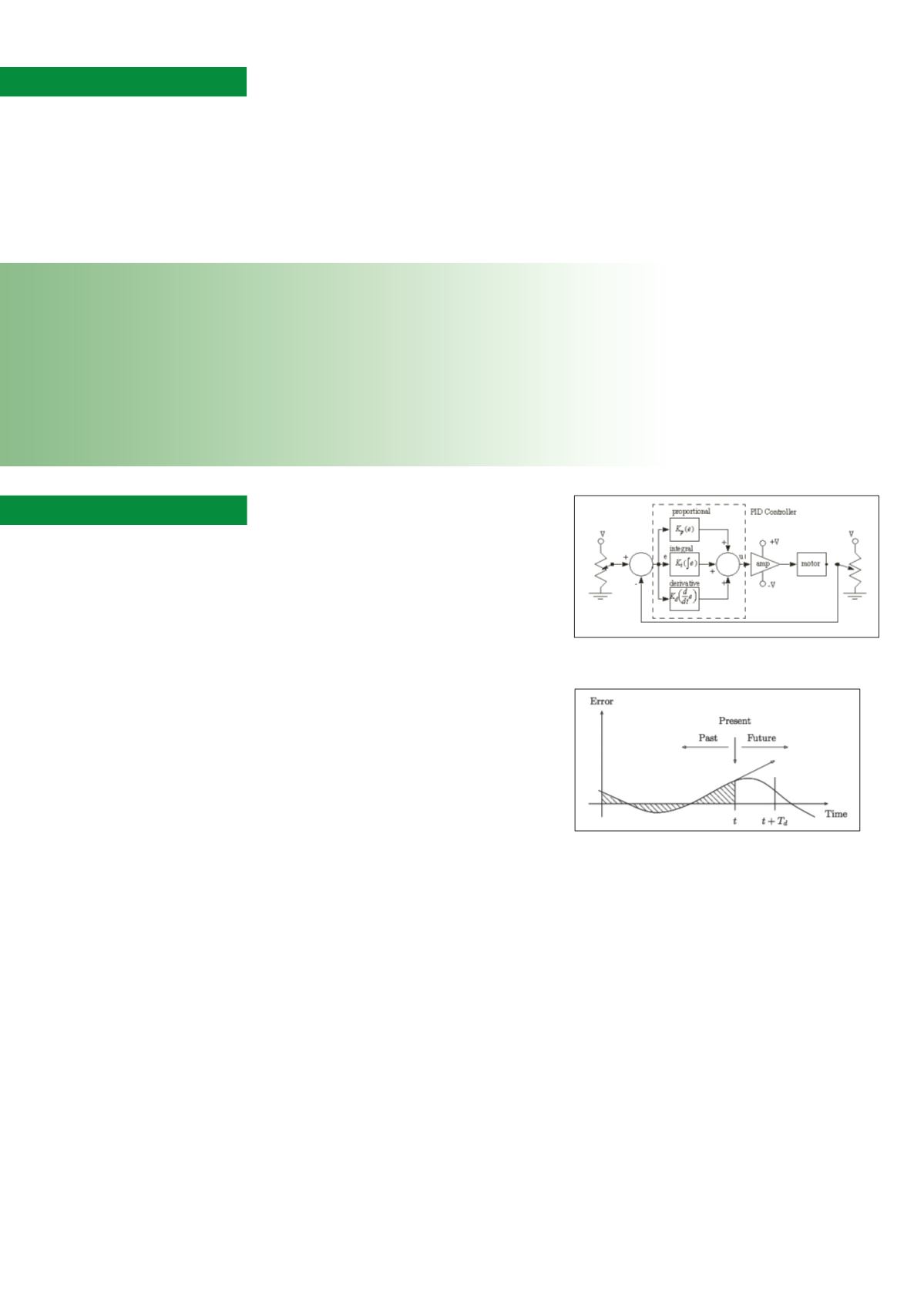

Figura 1 - Layout di un controllore PID

Una panoramica sui controllori PID

Maurizio Di Paolo Emilio

Il sistema di controllo proporzionale-integrale-derivativo (PID) è l’algoritmo

più utilizzato ed è stato universalmente accettato nel controllo industriale. La

popolarità dei controllori PID può essere attribuita in parte alla loro robusta

prestazione in un’ampia gamma di condizioni operative e in parte alla

semplicità funzionale, che consente agli ingegneri di impiegarli in un modo

semplice e diretto. Come suggerisce il nome, PID, consiste di tre coefficienti

di base: proporzionale, integrale e derivativo che sono scelti per ottenere

una risposta ottimale.

Il sistema di retroazione più comune nel controllo industriale

Figura 2 - Il regolatore PID effettua il controllo di errori su

eventi presenti, passati e futuri