CONTROLLO

tecnica

Settembre 2016

Automazione e Strumentazione

86

Grazie alle risorse di cui dispongono gli attuali DCS è possibile fare in modo che questi eseguano

direttamente dei semplici programmi per l’analisi delle prestazioni degli anelli di regolazione. Gli operatori

possono così disporre di strumenti ancora più immediati e chiari per visualizzare gli indici di prestazione

e giudicare l’efficacia dei regolatori PID.

Rebeca Alonso Martinez,

Massimiliano Veronesi

Self-Check-up per i loop nel DCS

Nell’ambito del controllo di processo, le pre-

stazioni dei regolatori influenzano direttamente

sia la qualità del prodotto sia l’efficienza con la

quale esso viene realizzato. Tuttavia le presta-

zioni dei numerosi anelli di regolazione (90% e

oltre di tipo PID) non sono quasi mai misurate e

la loro efficacia viene lasciata al giudizio e alle

capacità del personale operativo. Esistono tool

software per effettuare una completa analisi

ma talvolta il loro posizionamento al di sopra

del sistema di controllo e la loro usabilità ‘per

esperti’ li rende poco familiari per gli operatori

incaricati dell’esercizio.

Con un modesto sforzo computazionale da parte

delle CPU (attualmente molto potenti rispetto ai

normali carichi di lavoro da svolgere) è allora

possibile inserire semplici routine di auto-diagno-

stica almeno per gli anelli più critici e presentare

all’operatore un cruscotto di indici di prestazione

nell’ambiente a lui più familiare della worksta-

tion in sala controllo.

La teoria applicabile

Nei grandi impianti di processo vi possono

essere centinaia di anelli di regolazione e dal

loro buon funzionamento dipendono sia la

qualità dei prodotti sia l’entità degli sprechi

(di materie prime, di energia e di tempo); per

contro la gestione di tutti questi regolatori è

lasciata a un sempre minore numero di opera-

tori che quindi in genere evitano di modificare

parametri delicati come quelli PID (che non

raramente vengono lasciati persino ai valori

di default). Da qui dunque l’esigenza di tec-

niche che, in automatico, possano individuare

gli anelli le cui prestazioni debbano ritenersi

non soddisfacenti, suggerendo all’operatore i

provvedimenti da prendere.

Normalmente l’approccio prevede:

- l’identificazione del tipo di prestazione da

monitorare;

- l’introduzione di un indice di prestazione misu-

rabile;

- l’esplicitazione di un obiettivo di prestazione

(adeguato alla struttura del controllore utilizzato);

- le indicazioni operative per il miglioramento

della prestazione.

La materia è tuttora oggetto di studi e vi sono

diverse linee di approfondimento, che vanno

dalle tecniche per la valutazione delle prestazioni

di reiezione dei disturbi stocastici (rumore, oscil-

lazioni, attrito nelle valvole) a quelle per la valu-

tazione delle prestazioni deterministiche (inse-

guimento del setpoint, reiezione dei disturbi,

interazioni tra anelli di regolazione) In ogni caso

è opportuno si faccia uso dei dati di routine nor-

malmente disponibili nel corso dell’ordinario

esercizio dell’impianto, senza pertanto intro-

durre perturbazioni sul processo sotto controllo.

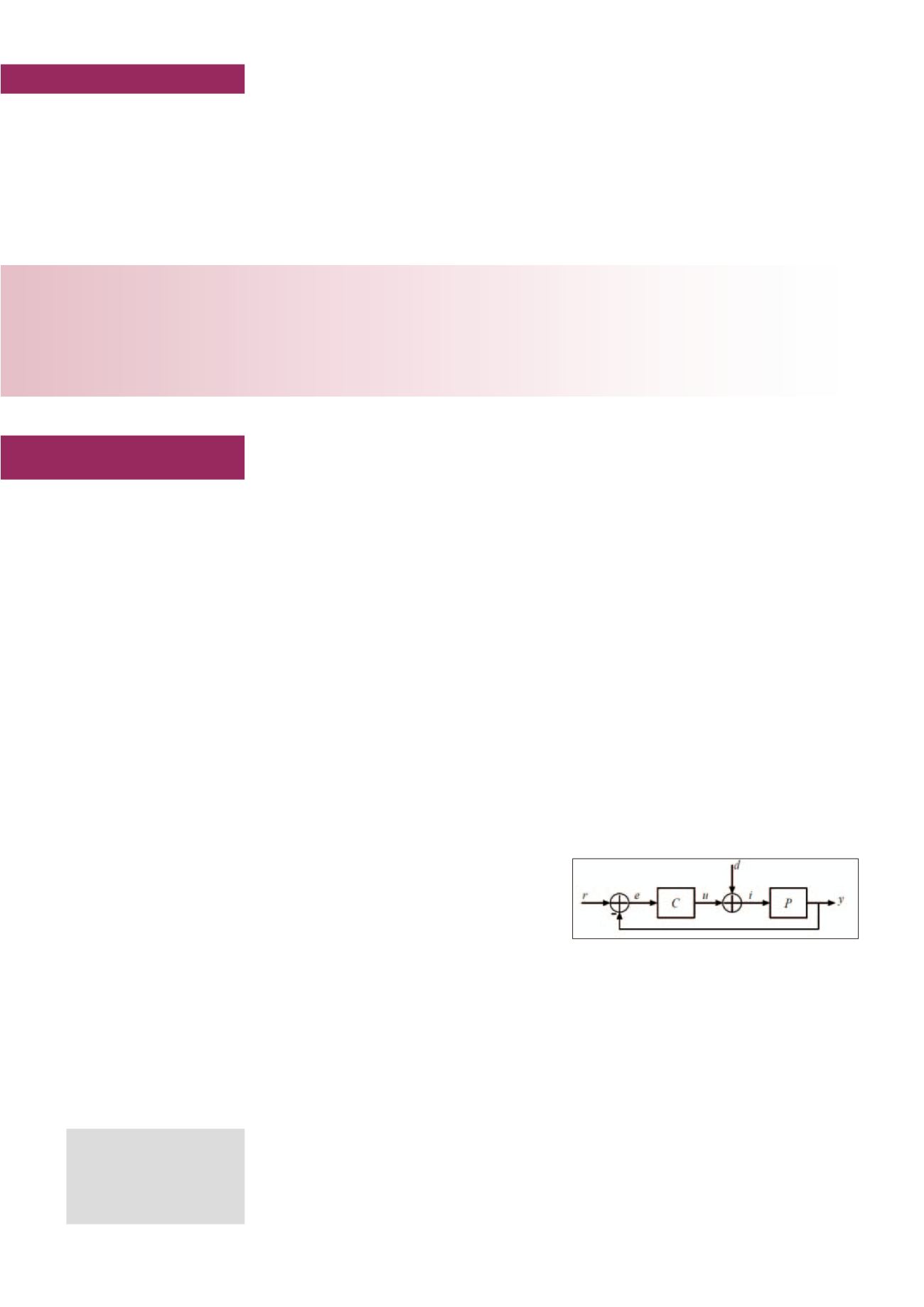

In questa trattazione si fa riferimento al clas-

sico singolo anello di controllo illustrato nella

υ

figura 1

.

Come già illustrato su queste pagine

[1]

e più

ampiamente discusso in

[2]

, le prestazioni di

reiezione di un disturbo (

d

) a scalino (ampiezza

A

d

) possono essere giudicate in base all’in-

dice LRPI di

υ

tabella 1

, il cui valore non

dovrebbe scendere sotto 0.6 se il regolatore è

tarato in modo soddisfacente; ciò è valido se

il processo è ben rappresentato da funzioni di

trasferimento del primo ordine con ritardo, i

cui parametri sono

µ

(guadagno),

T

(princi-

pale costante di tempo o main lag) e

θ

(ritardo /

tempo morto o delay / dead-time).

GLI AUTORI

R. A. Martinez, Universidad de

Almeria, M. Veronesi, Yokogawa

Italia Srl.

USARE IL DCS PER ANALIZZARE LE PRESTAZIONI

Figura 1 - Anello di controllo