CONTROLLO

tecnica

Settembre 2016

Automazione e Strumentazione

88

che esso è intervenuto. Il simbolo

%

infine è semplicemente una

sintassi per le variabili del Function Block che si intende mettere a

disposizione dell’operatore.

L’aspetto interessante è che a tali routine il Tag del PID sui cui

calcolare viene passato come parametro: basta quindi una sola

routine di tipo parametrico per effettuare la stima delle prestazioni

di qualsiasi regolatore implementato nella memoria del DCS; non

è difficile allora immaginare una esecuzione della routine in modo

iterativo su una serie di Tag considerati più critici e/o più soggetti

a cambiamento delle condizioni operative e quindi maggiormente

esposti a degrado delle prestazioni.

In modo analogo è possibile

realizzare una singola inter-

faccia grafica per l’operatore

nella quale possa essere in-

serito il Tag sotto esame per

visualizzare il valore dei rela-

tivi indici di prestazione; un

Radar-Chart consente poi un

rapido colpo d’occhio sulle

performance complessive. Al-

cuni di esempi sono riportati

nelle

υ

figure 2

,

3

,

4

e

5

.

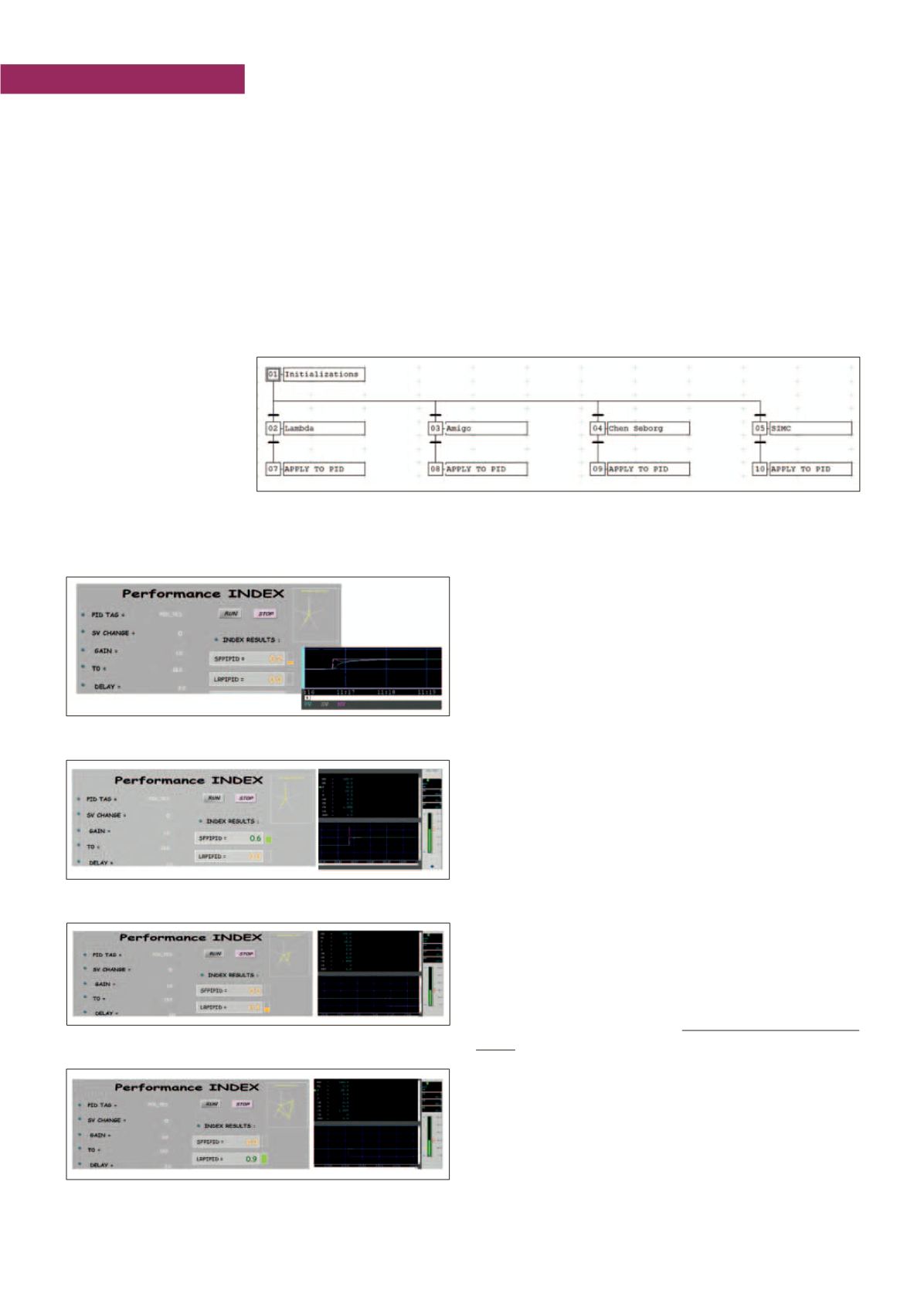

Retuning

In modo del tutto simile è possibile realizzare una ulteriore

singola routine (1 solo blocco funzione) nel quale inserire i

parametri stimati per il processo e farsi restituire i nuovi più

performanti valori dei parametri PID, secondo formule di tara-

tura disponibili in letteratura. La

υ

figura 6

mostra una simile

routine realizzata nel formalismo SFC (Sequential Functional

Chart). Tale codice viene eseguito on-demand da parte dell’o-

peratore e quindi nell’Idle-time della CPU (non ad ogni tempo

ciclo come i blocchi di regolazione e controllo) per cui compor-

tando un carico computazionale del tutto trascurabile.

Conclusioni

L’ottimizzazione del controllo passa anche attraverso la dia-

gnosi delle prestazioni dei numerosi regolatori PID imple-

mentati nel DCS. È opportuno quindi fornire a chi esercisce

l’impianto gli indici di prestazione per effettuare le necessarie

valutazioni.

I prodotti commerciali disponibili al momento, forniti dai ven-

dors di DCS o da più piccole software-house più o meno indi-

pendenti, si occupano tipicamente all’analisi dei loop rivolta

a fornire indicazioni in merito alla percentuale di esercizio in

modo Automatico/Manuale, in saturazione con

MV=100%

, alla

varianza dell’errore, all’individuazione di correlazioni tra anelli

e di attrito nelle valvole.

Questo contributo fornisce dunque spunti per implementarne

altri, direttamente nel DCS e a partire dai dati normalmente

disponibili nell’ambito del normale esercizio in sala controllo,

ove la disponibilità di indici di prestazione risulta più immedia-

tamente efficace.

Riferimenti

[1]

M. Veronesi, “Quanto ‘valgono’ i vostri anelli?”,

Automa-

zione e Strumentazione

, Dicembre 2012.

[2]

M. Veronesi, A. Visioli, “Deterministic Performance Asses-

sment and Retuning of Industrial Controllers Based on Routine

Operating Data: Applications”,

www.mdpi.com/journal/pro-cesses.

[3]

D. Chen, D. Seborg, “PI/PID controller design based on direct

synthesis and disturbance rejection”,

Ind. Eng. Chem. Res.

, n. 41,

pp. 4807-4822, 2002.

[4]

H. P. Huang, J. C. Jeng, “Monitoring and assessment of con-

trol performance for single loop systems”,

Ind. Eng. Chem. Res.

,

n. 41, pp. 1297-1309, 2002.

[5]

S. Skogestad, “Simple analytic rules for model reduction and

PID controller tuning”,

Journal of Process Control

, n. 13, pp. 291-

309, 2003.

Figura 2 - L’Indice indica scadenti prestazioni di inseguimento

Figura 6 - Routine SFC per il retuning di ogni regolatore

Figura 3 - L’Indice indica soddisfacenti prestazioni di inseguimento

Figura 4 - L’Indice indica scadenti prestazioni di reiezione del disturbo additivo

Figura 5 - L’Indice indica più che soddisfacenti prestazioni di reiezione

del disturbo additivo