automotive

applicazioni

Maggio 2015

n

Automazione e Strumentazione

66

Comau. Abbiamo automatiz-

zato la produzione di

pezzi di

acciaio a partire da 1 kg fino

a 30 kg circa

. Non solo. Quasi

sempre i particolari stampati,

una volta giunti al termine del

processo produttivo, sono por-

tati sulla

linea di controllo

qualità

al 100%: qui operano

due celle, anch’esse completa-

mente automatizzate da robotica

Comau, che gestiscono tutte le fasi di controllo

dalla coniatura a freddo sino al metalloscopio

all’interno del quale viene poggiato il pezzo per il

controllo visivo finale da parte dell’operatore. La

scelta di utilizzare solamente robot Comau, di cui

siamo ampiamente soddisfatti, ci consente eco-

nomie di scala anche per la

ricambistica

. Questa

scelta ci ha indotti nel tempo a sostituire tutta la

precedente robotica con quella dell’azienda tori-

nese”.

Questa massiccia robotizzazione ha comportato

diversi i vantaggi. In primo luogo una serie di

lavori molto pesanti e in ambienti ostili non sono

più fatti dall’uomo, ma da una macchina. Inol-

tre, grazie sempre alle caratteristiche intrinseche

del robot, si

evitano errori nel processo

e si va

verso il massimo della resa, efficienza e produt-

tività. Esiti importanti, ma come ci tiene a preci-

sare Antonio Bevaqua “il punto cui siamo giunti

è tutt’altro che un punto di arrivo, semmai è un

punto di partenza”.

Automazione speciale ed efficace

con Comau

Automazione efficace, così come i robot che ne

sono protagonisti. Giovanni Baronio, titolare

della E6Pos, System Integrator che,

insieme al team San Grato, ha dato

vita alla linea automatizzata, ritiene

infatti che “tutti i robot impiegati,

ovvero Smart NJ 165, Smart NJ 130,

Smart NJ 60, Smart NS 12/16 tutti in

allestimento Foundry si sono rivelati

più che all’altezza delle nostre aspet-

tative nelle fasi di asservimento mac-

chine, azione interpresse e manipola-

zione in cui li abbiamo applicati”.

Robot dotati, inoltre, di particolari

organi di

presa

. “Sì – prosegue Baronio – abbiamo lavo-

rato molto sulla presa del particolare perché il

tipo di pezzi da movimentare richiede uno studio

meccanico molto fine che ci ha portato a costruire

pinze quasi standardizzate per tutto il processo, e

a ridurre di molto i cambi attrezzature che avviene

solo al cambio lotto produttivo”. Un cambio uten-

sile ridotto ai minimi termini ed anche molto

veloce “È veloce – conclude il titolare della

E6Pos - perchè non si cambia l’intera pinza, ma

solo le griffe di presa.

L’attacco al polso è stan-

dard

su pressoché tutti i robot Comau impiegati.

Possiamo dunque cambiare solo il grippaggio al

cambio di particolare in produzione”.

Mentalità, impegno, fiducia

Raggiungere questi risultati è stato possibile solo

grazie alla comunione di intenti di tutti i prota-

gonisti: proprietà, direzione, maestranze e tec-

nici della San Grato, e fornitori. Una questione

di mentalità. “Alle spalle abbiamo una

famiglia

– riprende Bevacqua – i signori Fresia, che sono

i primi a tener schiacciato il piede sull’accele-

ratore. Sono il motore dell’innovazione in San

Grato. Un’innovazione peraltro irrinunciabile per

stare sul mercato. Siamo obbligati ad automatiz-

zare e il percorso intrapreso non sarebbe stato

possibile senza la volontà e la fiducia nel cam-

biamento e innovazione continua da parte della

proprietà di questa azienda”.

Un’idea di innovazione che parte dalla testa, ma

che trova attuazione in tutto il corpo dell’azienda.

“La nostra sfida prosegue – dice ancora il diret-

tore Bevacqua – perché tutto il team spinge verso

il medesimo risultato. San Grato, come ogni

Dettaglio della presa del robot

Comau di un pezzo dalla pressa con

griffe speciali applicate alla pinza

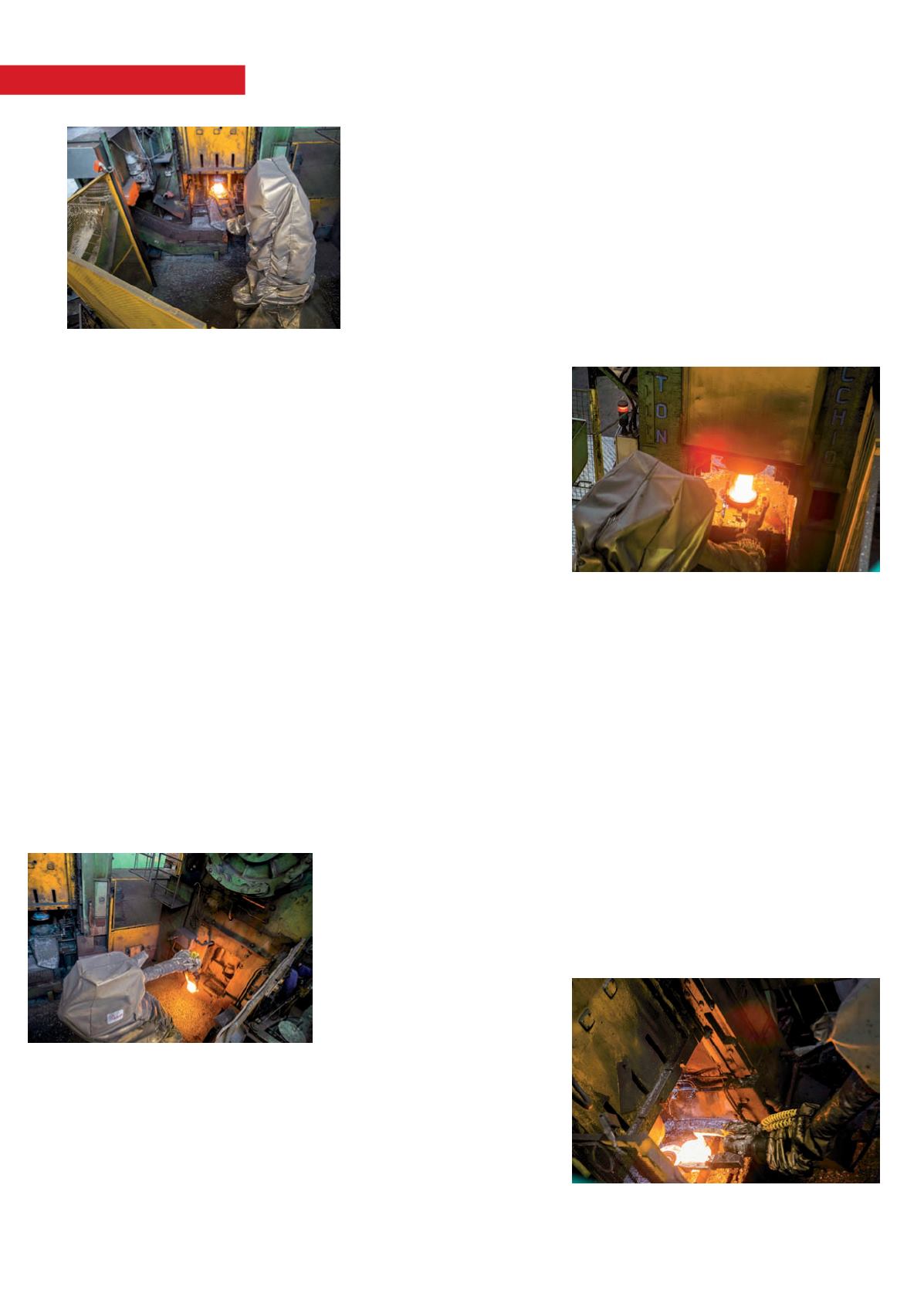

Un altro dettaglio della presa di un

pezzo semilavorato da parte del

robot Comau

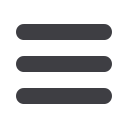

I pezzi che seguono l’iter di stampaggio raggiungono i

1.200 gradi centigradi. Per questo si utilizzano gripper

speciali e i robot Comau, in versione Foundry, sono protetti

da un apposito rivestimento ignifugo

Visione ravvicinata della pinza di presa applicata al polso

del robot Comau