MISURE DI PRESSIONE E LIVELLO

speciale

Marzo 2017

Automazione e Strumentazione

66

DUE MISURE CRUCIALI PER LA GESTIONE OTTIMALE DEI PROCESSI

Misurare pressioni e livelli nell’industria

Mario Gargantini

Sensibilità, accuratezza, prontezza di risposta, accessibilità sono requisiti

essenziali della strumentazione per le misure di pressione e livello.

L’avanzata della digitalizzazione e i nuovi sistemi di comunicazione

industriale ridefiniscono l’approccio alla misura ed esaltano i vantaggi

di una varietà di metodologie di rilevazione.

La pressione nei fluidi è la grandezza fisica più

comunemente misurata, dopo la temperatura,

nell’industria di processo e rappresenta uno dei

parametri operativi critici in molti impianti pro-

duttivi: il suo valore va accuratamente stabilito

e continuamente tenuto sotto controllo e la sua

misura contribuisce in modo rilevante a incremen-

tare il flusso dei

Big Data

che ormai costituiscono

la linfa vitale dei moderni sistemi di produzione.

Secoli di evoluzione tecnologica - dai seicenteschi

esperimenti di Pascal ai più recenti sensori MEMS

- hanno permesso di validare diverse metodologie

di misura e di immettere sul mercato una enorme

varietà di strumenti, rispondendo alle diverse esi-

genze applicative ma, soprattutto oggi, rendendo

impegnativa e delicata l’analisi delle opportunità

e la scelta dell’apparecchiatura più adatta per ogni

specifica situazione. Diventa quindi fondamentale

comprendere bene i principi e le modalità di fun-

zionamento delle diverse tipologie di strumenti e

descrivere con chiarezza le esigenze operative del

singolo impianto e del relativo sistema di controllo.

Tipologie

Il principio sul quale si basa un misuratore di

pressione è abbastanza semplice da enunciare:

si tratta di rilevare spostamenti o deformazioni

causate dalla forza esercitata da un fluido (liquido

o gas) su una determinata superficie; si dovrà

distinguere poi tra pressione relativa, assoluta e

differenziale e conta anche il fatto che il fluido

sia in condizioni statiche oppure in movimento.

Nei tradizionali

manometri

meccanici lo spo-

stamento misurato può essere la differenza di

livello assunta da un liquido in un tubo; mentre

le deformazioni sono quelle prodotte su vari tipi

di elementi elastici come spirali, capsule, soffietti

o tubi elastici: tra questi ultimi, tipico il caso del

tubo di Bourdon, tuttora impiegato con buoni

risultati in termini di

sensibilità

e

prontezza di

risposta

, nelle misure di pressioni elevate.

Nei sensori di pressione l’elemento chiave è una

membrana o un diaframma che si deforma propor-

zionalmente alla pressione da rilevare. La mem-

brana è a diretto contatto col fluido, separando

così quest’ultimo dall’elettronica dello strumento.

L’intervallo di pressione misurabile e la maggiore

o minore compatibilità col fluido dipendono dalle

dimensioni e dal materiale della membrana.

In ogni caso, le misure delle deformazioni o degli

spostamenti devono essere trasdotte in ulteriori

spostamenti leggibili, mediante indicatori, o più

spesso vengono convertite in segnali elettrici che

possono essere trasmessi ed elaborati.

I sensori di pressione si differenziano per il tipo

di materiale utilizzato per la costruzione della

membrana e per il metodo di misura della sua

deflessione. Nei sensori industriali tali metodi

si possono ricondurre fondamentalmente a due

principi: resistivo e capacitivo.

Nel primo caso la deformazione della membrana

fa variare la resistenza elettrica (

estensimetri

,

strain gauge): si possono collegare quattro strain

gauge per formare un ponte di Wheatstone e così

convertire la deformazione in segnale elettrico.

Si possono utilizzare estensimetri a filo metallico

o a semiconduttore; per avere alta sensitività,

si utilizzano materiali con gauge factor elevato

che per alcuni semiconduttori può arrivare a

200. Una variante della misura resistiva sono i

sensori

piezometrici

che sfruttano il fenomeno

della piezoresistenza e utilizzano come elemento

deformabile un cristallo di silicio sul quale

@wonderscience

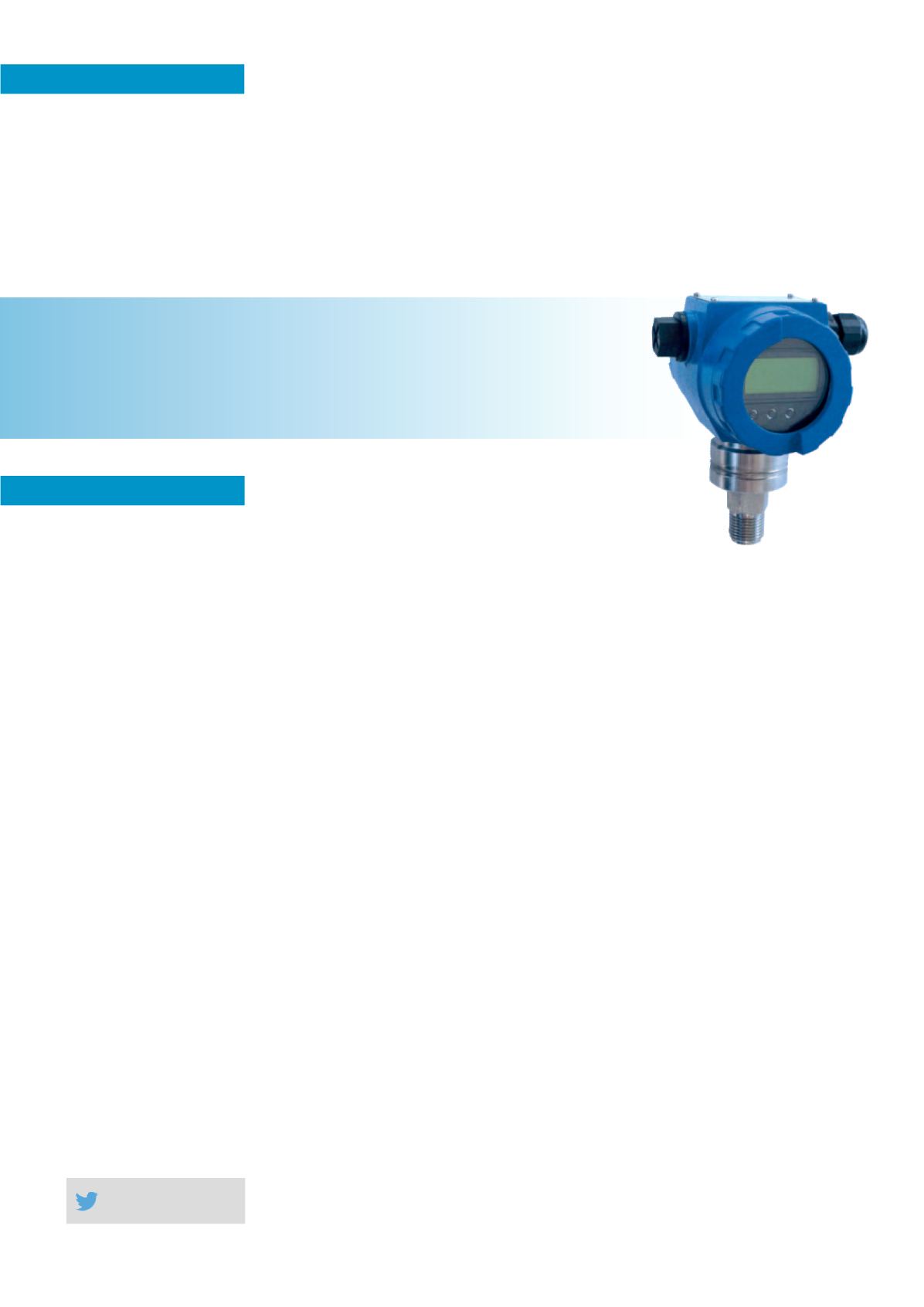

Tipico trasmettitore di

pressione relativa

e differenziale

(Fonte SpiraxSarco)