PLASTICA

applicazioni

Automazione e Strumentazione

■

Marzo 2014

49

seguente configurazione:

-

CPU S7-400 modello 417

come unità di ela-

borazione di reparto. Fornita di altissima capa-

cità di memoria, permette di ricevere i piani di

produzione 15 giorni prima della reale messa in

lavorazione di un prodotto e di memorizzare i

lotti prodotti per ulteriori 60 giorni - caratteristi-

che che fanno sì che si possa lavorare una setti-

mana anche senza il collegamento con il Server

Centrale.

-

CPU Safety serie IM151-8F PN/DP

per la

gestione di tutti i dispositivi di sicurezza (bar-

riere, carter funghi ecc.) posti sull’impianto.

La CPU Safety permette di gestire tutti questi

dispositivi collegando i vari moduli di cui è

composto il sistema in sicurezza solamente tra-

mite il cavo Profinet.

-

Periferia decentrata Profinet IM151-3 PN

HF

fornita di moduli I/O standard e Safety

suddivisi fra le due CPU in configurazione I/O

Shared. Ogni CPU gestisce gli I/O secondo i

propri compiti. Il blocco completo di periferia

costituisce un modulo di quattro presse e quindi

in fase di ampliamento è necessario solo colle-

gare il nuovo modulo alla rete Profinet esistente

senza eseguire nessun’altra implementazione

hardware.

La situazione antecedente l’implementazione

delle soluzioni Siemens e Hightec vedeva

due problematiche da superare, ossia il set up

delle macchine di produzione che avveniva in

maniera manuale senza la gestione delle code

produttive e l’intera movimentazione che era

eseguita utilizzando la tracciatura virtuale del

prodotto. Le possibilità di mescolamento dei

prodotti erano molto elevate e solo una diversa

colorazione dei singoli oggetti, all’apparenza

simili tra loro, poteva proteggere da questi

mescolamenti.

Nell’ottica di una massima ottimizzazione delle

materie prime, Coster si è orientata a realizzare

prodotti non identificabili esclusivamente dal

colore, fattore che ha reso imprescindibile la

necessità di gestire la produzione in modo auto-

matico. Il colore è di conseguenza diventato

neutro, abolendo l’utilizzo di sostanze coloranti

che sì ne favorivano l’identificazione, ma che

comportavano problemi di approvvigionamento

e pulizia stampi in fase di cambio produzione.

Il sistema è così in grado di gestire la produ-

zione a livello di

movimentazione prodotto

,

tracciabilità

e del

controllo della produzione

.

La soluzione progettata integra il meglio della

tecnologia sul mercato per gestire svariate

problematiche, come le potenzialità di elabo-

razione, la gestione della sicurezza di reparto,

l’interfacciamento intuitivo con l’operatore per

la gestione ordinaria, l’aspetto manutentivo, la

ricerca guasti, la possibilità di rendere la produ-

zione indipendente con il sistema gestionale e la

modularità della configurazione.

L’analisi del progetto ha avuto luogo a inizio

2011, partendo dal gestionale per la pianifica-

zione della commessa al fine di capire quali

fossero i flussi dei dati a disposizione per ogni

prodotto da lavorare e quali quelli di ritorno

necessari. Il secondo step ha previsto uno stu-

dio dell’azienda adibita alla movimentazione

automatica dei prodotti e l’analisi relativa alla

gestione delle chiamate per approvvigiona-

mento ed evacuazione prodotto, per concludere

con la società che realizza le presse adibite alla

produzione.

Terminato a inizio 2013, il progetto è stato

realizzato in maniera modulare per la gestione

di massimo 32 presse con una modularità di

quattro per volta. Il test è stato eseguito su

un modulo di quattro presse e, visti i risultati

positivi ottenuti, è già in fase di realizzazione

un nuovo blocco di quattro presse, mentre per

il 2014 sono previstiti due ulteriori blocchi da

otto presse.

“Siemens è stato per noi un preziosissimo

partner nella fase di analisi del progetto per la

ricerca dei prodotti più idonei all’applicazione

e in quella di sviluppo e messa in servizio”, ha

affermato Stefano Tagliatini, Amministratore

di Hightec. “Abbiamo iniziato a collaborare nei

primi anni ‘90 e da allora il nostro rapporto è

sempre stato molto proficuo”.

■

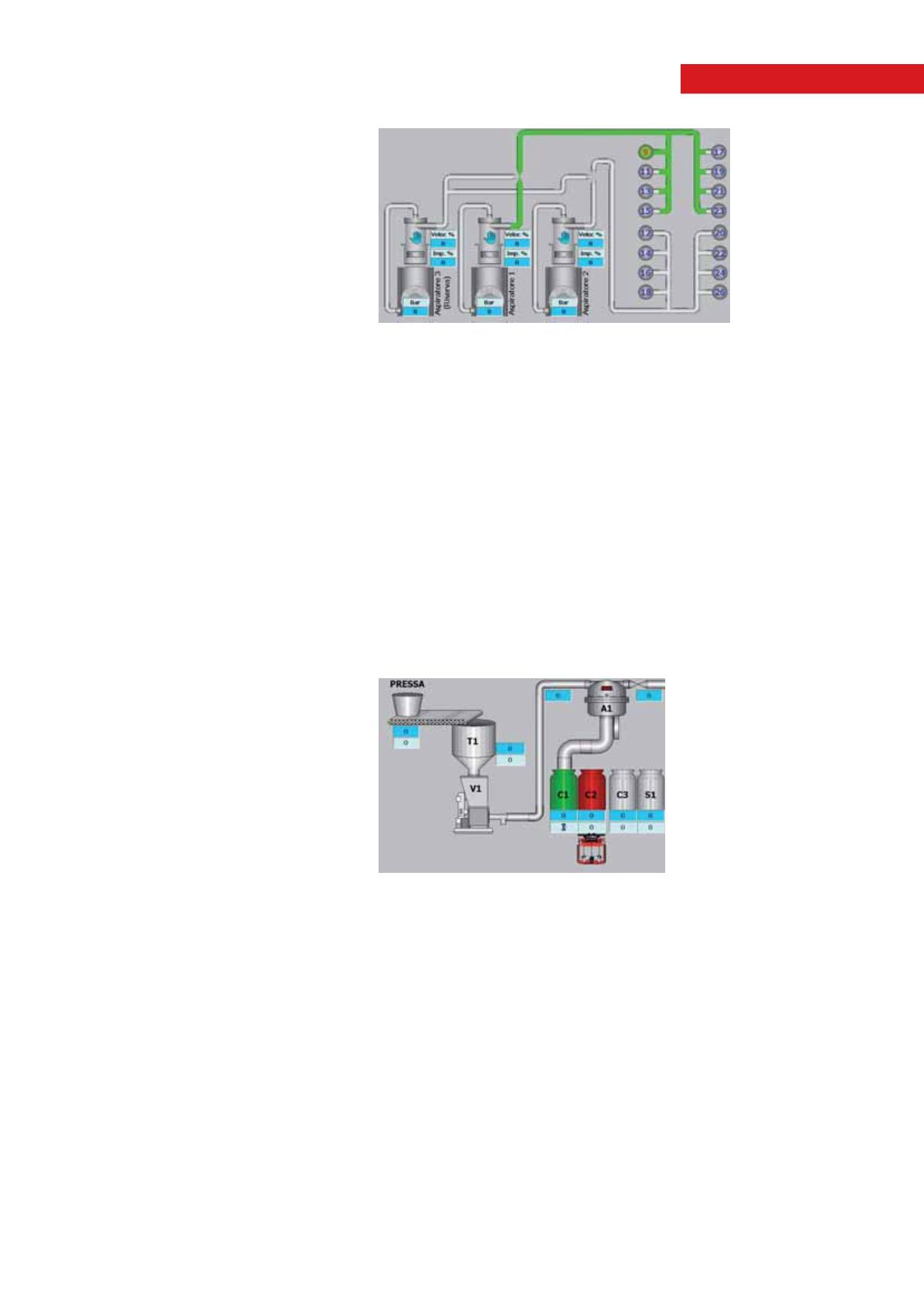

Layout degli aspiratori

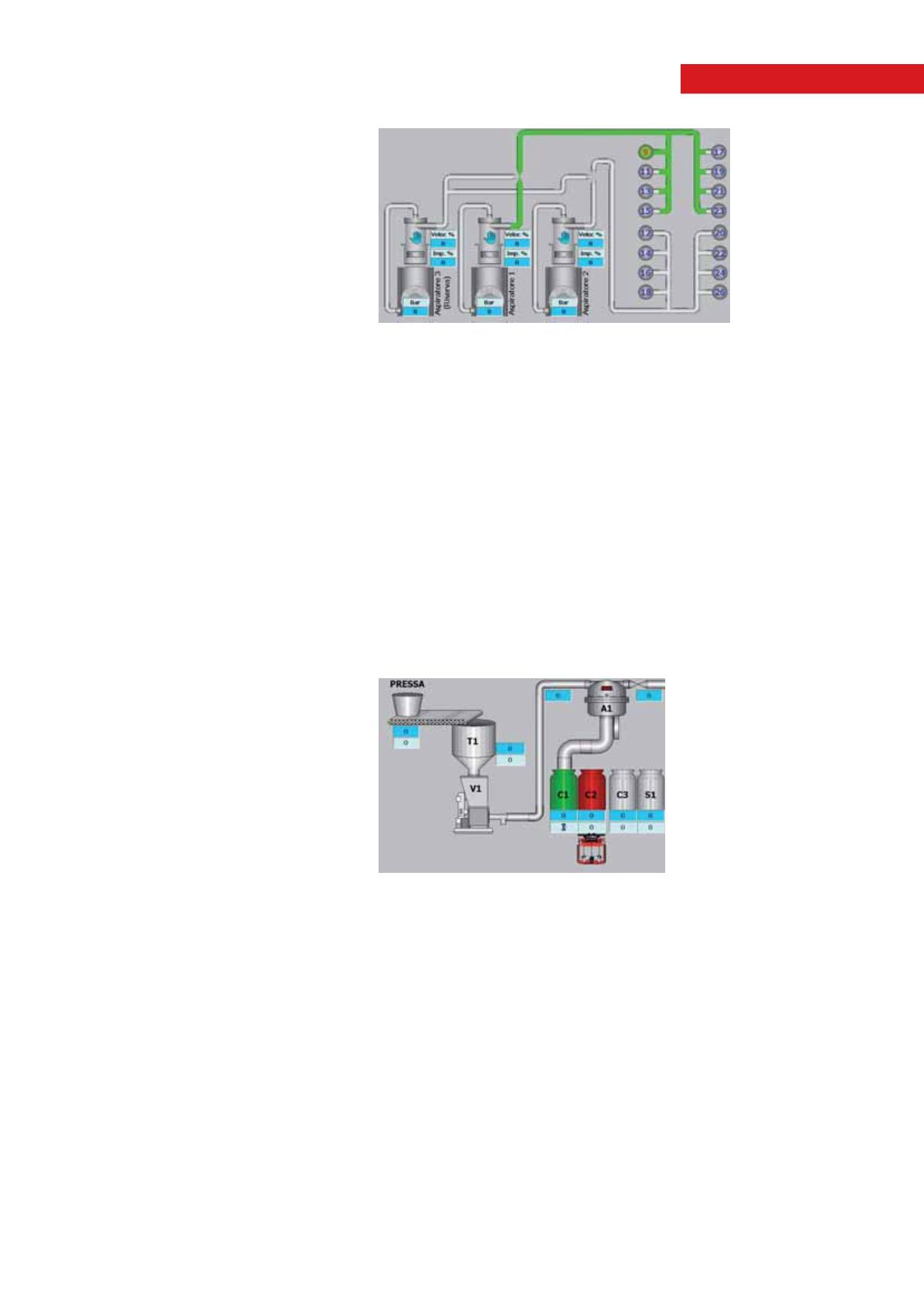

Schema dei trasporti dell’impianto