La regola del 6

AO

S P E C I

A L E

Daniele Vizziello

a molti anni l’OEE (Overall Equipment Effective-

ness) è considerato l’elemento di base per ottenere

visibilità operativa, gestire la qualità e migliorare la

produttività degli impianti manifatturieri. L’OEE è

la misura di disponibilità, performance e qualità ed

è misurato in termini percentuali: 100% costituirebbe la presta-

zione ‘perfetta’ ed è la linea guida che le aziende utilizzano come

benchmark di produzione. Un whitepaper di Mesa International

descrive le sei categorie in cui suddividere le perdite di produ-

zione che una soluzione OEE dovrebbe coprire. Le sei ragioni per

cui implementare una soluzione OEE sono direttamente legate

alle sei categorie in cui classificare le perdite di produzione iden-

tificate dal Mesa.

Evitare i guasti:

le soluzioni più efficienti per il calcolo dell’OEE

dovrebbero offrire indicatori preventivi di un problema nelle per-

formance delle linee di produzione e confezionamento. Questi

indicatori possono includere il conteggio dei guasti, il numero

delle volte in cui uno specifico problema ha creato uno stop nella

linea. Usando soluzioni di ‘operation intelligence’ che connettono

cause ed effetti, un sistema OEE può avvisare di un imminente

guasto permettendo di attivare la manutenzione in modalità pro-

attiva prima che esso avvenga.

Evitare problemi di set up:

un set up di linea errato è una causa

sicura di inefficienza. Usando come elementi predittivi le perfor-

mance passate, il set up può avvenire in modo più efficiente, ve-

loce e con una conoscenza precisa di quale sia il comportamento

che ci si aspetta dalla linea. Le soluzioni OEE mantengono uno

storico delle performance di linea, a cui riferirsi per esaminare, in

base ai parametri di set up fissati, la produzione di un giorno, una

settimana, un mese, un anno precedente.

Microfermate:

le microfermate sono difetti delle performance

di linea che possono ostacolare il processo di produzione. Può

essere un minimo disallineamento in un’etichettatrice, un’infini-

tesimale ‘esitazione’ in una bocchetta di riempimento. Ma le mi-

crofermate si sommano, e alla fine possono impattare in modo

importante sull’efficienza delle line di confezionamento. Una so-

luzione OEE deve essere in grado di gestire le microfermate che

spesso danno origini a downtime più importanti.

Riduzione della velocità:

un’altra misura della perdita di perfor-

mance è la capacità di mantenere la velocità della linea di packag-

ing o di produzione al livello ottimale per assicurarsi il volume di

trhoughput richiesto per soddisfare gli ordini e ottimizzare l’uso

degli asset.

Monitorare gli scarti:

gli scarti sono prodotti che non si possono

D

GENNAIO-FEBBRAIO 2018

AUTOMAZIONE OGGI 403

78

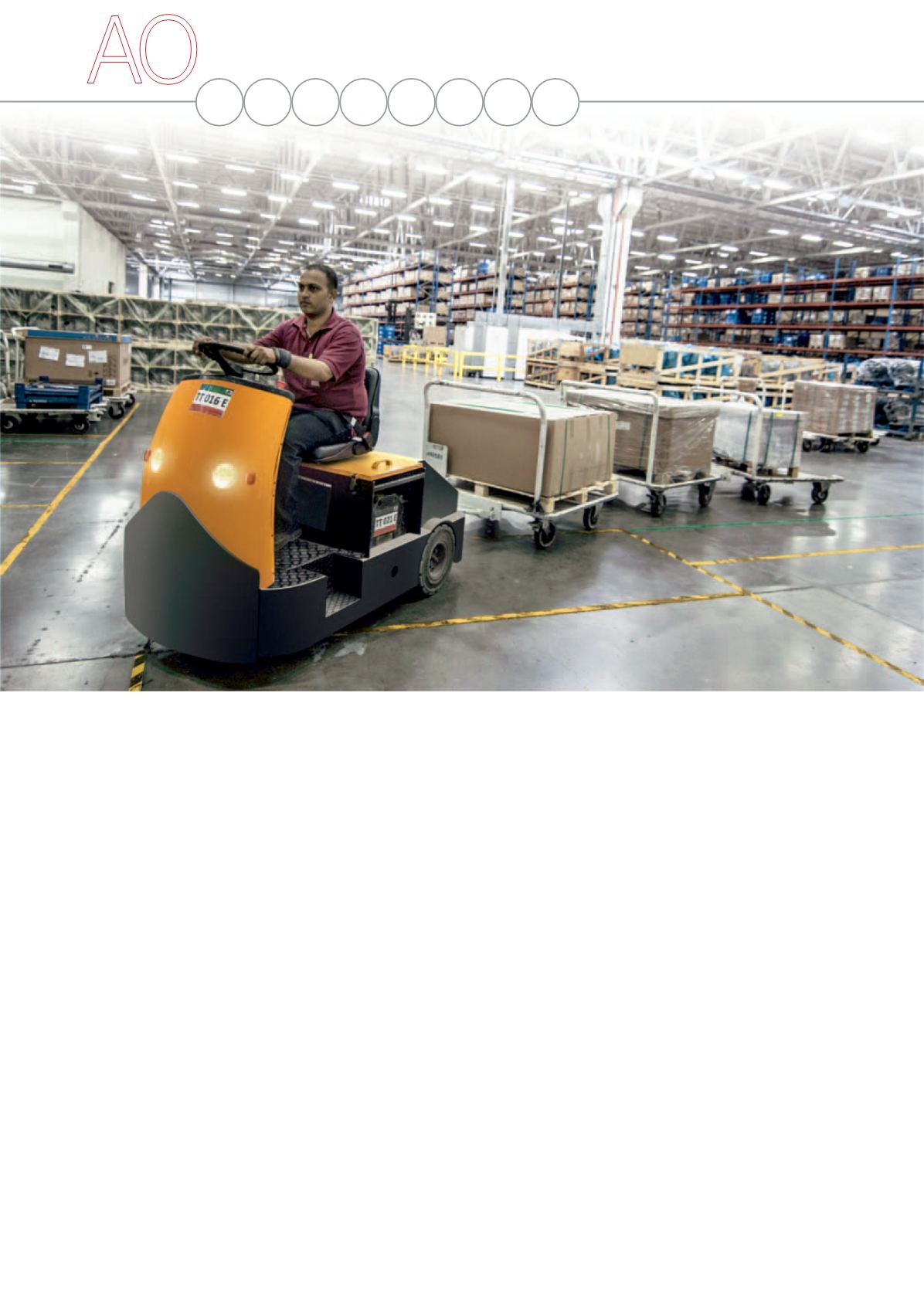

SecondoMesa International sono sei le ragioni principali da considerare in

una soluzione di monitoraggio OEE per le linee di produzione

Foto tratta da www.pixabay.com