OTTOBRE 2017

AUTOMAZIONE OGGI 401

101

tore delegato e direttore di produzione di Newform “che sono il

collegamento naturale tra i clienti e il nostro reparto di Ricerca &

Sviluppo dove, anche con il supporto creativo di studi di archi-

tettura e di collaboratori esterni, nascono tutti i nuovi prodotti,

in certi casi anticipando quelli che saranno le tendenze del mer-

cato”. Software di ultima generazione consentono a personale

qualificato, con esperienza pregressa in produzione, di sviluppare

progetti che vengono ottimizzati e valorizzati, sia sotto l’aspetto

estetico sia sotto l’aspetto della loro producibilità.

Newform lavora prevalentemente su commessa secondo una

pianificazione della produzione perfettamente rispettosa dei

tempi di consegna: una scelta strategica ampiamente apprez-

zata dai clienti che, nell’85-90% dei casi, operano all’estero. Tutte

le lavorazioni vengono eseguite nello stabilimento di Serravalle

Sesia a partire da grezzi di fonderia e altri materiali che vengono

scupolosamente controllati, prima di entrare e durante la produ-

zione. Dalle lavorazioni meccaniche ai trattamenti superficiali,

dalla pulitura all’assemblaggio fino alla verniciatura, ognuna di

esse presenta delle criticità, legate alla complessità e alla diffe-

Newform è un’azienda specializzata nella produzione di rubi-

netteria di design di alto livello

renziazione morfologica degli oggetti, alla loro precisione dimen-

sionale e geometrica, tali da indurre l’azienda a concentrare tutte

le operazioni al proprio interno dove opera personale estrema-

mente qualificato. “Solo così” sottolinea Galvan “è stato possibile

ottenere risultati brillanti: grazie a un processo di miglioramento

continuo delle diverse attività e delle competenze, per esempio,

siamo riusciti a portare il livello di difettosità a pochi millesimi

percentuali e indici di performance produttive comparabili con

quelle del settore automotive. Relativamente alle lavorazioni

meccaniche, queste vengono realizzate su torni da barra, centri

di lavoro e linee transfer. Queste ultime sono altamente flessibili

per consentirci di gestire lotti di produzione non numerosi; basti

pensare che arriviamo ad attrezzare una macchina transfer fino a

tre volte al giorno. Anche gli otto centri di lavoro, sebbene meno

produttivi, vengono impiegati largamente, arrivando ai tre turni

di lavoro, nei momenti di maggior lavoro. Nel reparto torneria

si concentra il picco di lavoro e, quindi, abbiamo ritenuto di do-

verci dotare di soluzioni di automazione avanzate, in particolare

di robot antropomorfi Comau. Ricordo che siamo stati i primi al

mondo a lavorare rubinetti sul tornio; in questo reparto abbiamo

numerosi torni che possono lavorare barre fino a 3 mm di lun-

ghezze e diametri da 5 a 80 mm; sono macchine che, stante la

tipologia di prodotti lavorati, presentano importanti interventi di

personalizzazione fatti dai nostri fornitori”.

Comau e l’automazione secondo Newform

“Siamo sempre stati attenti” prosegue l’amministratore delegato

dell’azienda vercellese “alla possibilità di introdurre automazione

nei nostri impianti produttivi, mantenendo il passo con la sua

evoluzione tecnologica. Ritengo che il nostro approccio all’au-

tomazione sia un po’ diverso da quello che spinge altre aziende

a dotarsene, nel senso che la nostra esigenza principale non è

quella di guadagnare in competitività sui mercati, comunque im-

portante, ma è quella di impiegare l’alta professionalità del nostro

personale per mansioni più qualificate e motivanti professional-

mente. Cioè, preferiamo liberare il tempo delle persone da quelle

attività che possono fare le macchine; peraltro, le macchine svol-

gono certe attività meglio di come potrebbe farle l’uomo, se con-

sideriamo aspetti come la costanza della qualità e

dei tempi ciclo; tale scelta, poi, ben si concilia con

il nuovo paradigma dell’Industria 4.0”. Come antici-

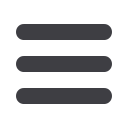

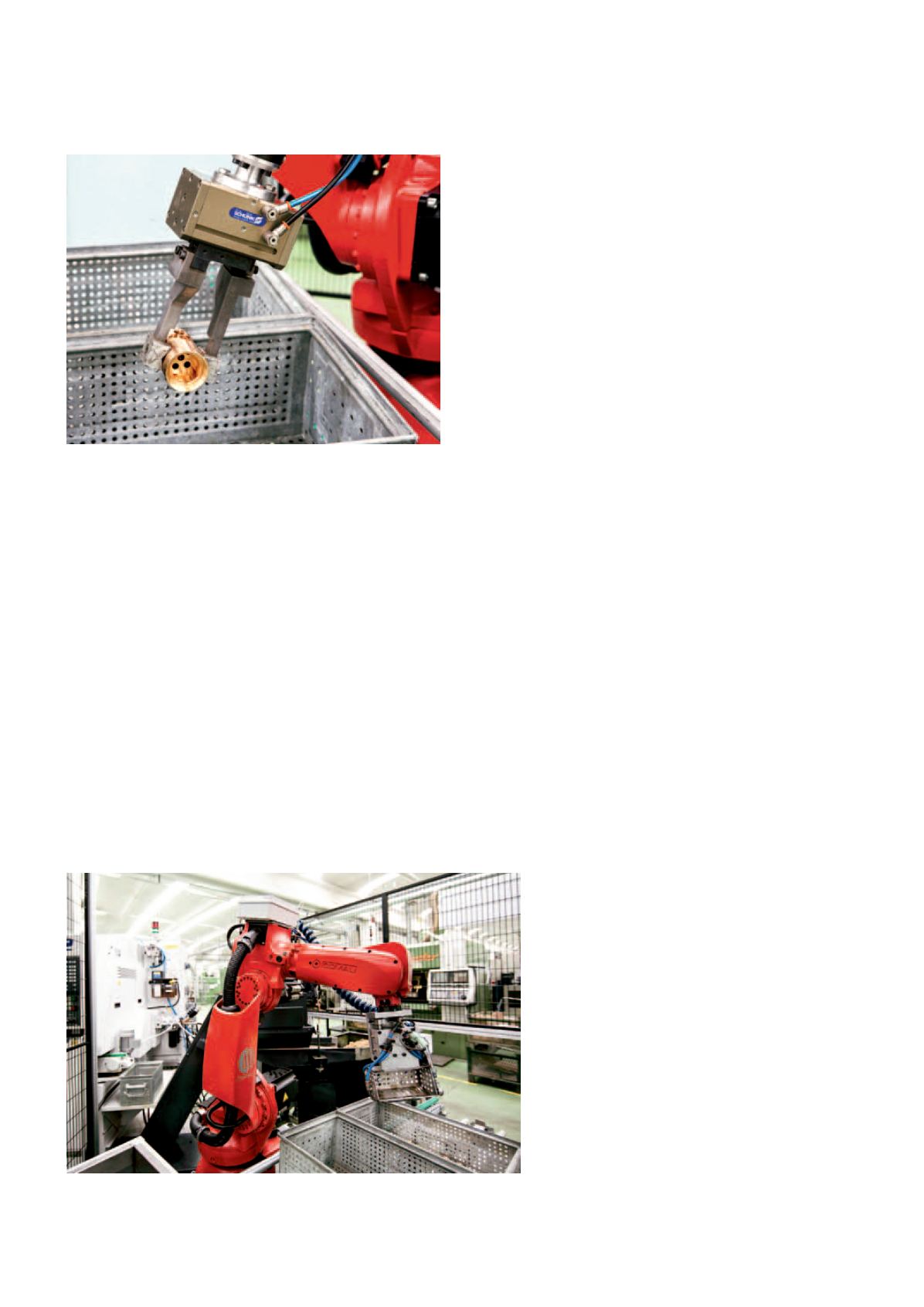

pato, i torni da barra vengono asserviti da altrettanti

robot per le operazioni di scarico dei pezzi lavorati e

per le successive operazioni a cui vengono sottopo-

ste gli stessi. In particolare, i torni non sono integrati

elettronicamente con i robot il cui ciclo di lavoro ini-

zia in prossimità della zona di scarico del pezzo che

viene rilevato dal robot per mezzo di sensoristica

opportuna. Al robot vengono affidate le operazioni

di lavaggio in acqua per eliminare residui di lavo-

razione, di soffiaggio per eliminare residui liquidi o

particelle solide più piccole e di pallettizzazione in

contenitori metallici; il tutto operando con estrema

delicatezza per evitare di danneggiare le superfici

dei pezzi.

“Quando siamo partiti in questo complesso pro-

getto di automatizzazione” spiega Galvan “non ave-

vamo le idee chiare sull’obiettivo da raggiungere

Creato per un payload di 7 kg, estendibili fino a 10 kg, con escursione

limitata dell’asse 5 per pick&place rapidi, il Racer 999 è il più veloce

della categoria