OTTOBRE 2017

AUTOMAZIONE OGGI 401

107

Riduzione della resistenza aerodinamica

Gli ingegneri aerodinamici di Lucid si sono avvalsi di Ansys Fluent,

il software Computational Fluid Dynamics (CFD) della piattaforma

di simulazione Ansys, comprensivo del solutore Ansys Adjoint,

per sviluppare lo chassis del veicolo, nuove prese e condotti d’a-

ria, minimizzando il coefficiente di resistenza. I progettisti hanno

poi utilizzato Ansys DesignXplorer, l’avanzato strumento di analisi

parametrica integrato nella piattaforma Ansys, per guidare il soft-

ware CFD e simulare diverse forme di

veicolo, determinandone le performance

aerodinamiche. Queste simulazioni hanno

fornito informazioni dettagliate sulla re-

sistenza aerodinamica relative a forme

diverse, in termini di superfici di risposta,

tavole di sensibilità, plot di Pareto e trade-

off. Con questi dati stilisti e aerodinamici

sono state identificate le forme che ga-

rantivano la minore resistenza, pur rispet-

tando i parametri di stile e altre limitazioni.

Ottimizzazione del motore

Il team Lucid ha impiegato Ansys

Maxwell, il software di simulazione dei

campi elettromagnetici integrato nella

piattaforma Ansys, per la progettazione

e l’analisi di motori elettrici, attuatori,

sensori, trasformatori e altri dispositivi

elettromagnetici ed elettromeccanici.

Maxwell ha determinato le perdite elet-

tromagnetiche nel motore e, con Ansys

Workbench, l’ambiente host e la dorsale

per lo scambio di dati della piattaforma

Ansys, le ha integrate in una simulazione

Ansys Fluent per identificare le tempera-

ture all’interno del motore. Due diversi

sistemi raffreddano il motore: il primo è

un rivestimento ad acqua; il secondo un

sistema in cui l’olio di trasmissione viene

iniettato nelle zone più calde: rotore e

serpentina. I progettisti hanno usato

due modelli accoppiati, uno a olio e uno ad acqua, per simulare

i sistemi. L’analisi multifase transiente con il modello di volume

dei fluidi è stato impiegato per risolvere il dominio raffreddato

a olio. Questo modello ha prodotto coefficienti di trasferimento

di calore della superficie bagnata dall’olio e le temperature locali

dell’olio. Gli ingegneri hanno modellato il sistema di raffredda-

mento ad acqua in Ansys Fluent utilizzando il trasferimento di

calore congiunto steady-state per prevedere le temperature dei

componenti solidi del motore. Queste tempera-

ture sono state poi utilizzate con il modello a olio

e la simulazione eseguita nuovamente. I valori di

trasferimento di calore risultanti sono stati map-

pati sul modello ad acqua. Questo processo itera-

tivo è stato ripetuto fino a che i due modelli non

convergevano sulle stesse temperature, dopodi-

ché Ansys Workbench ha permesso di integrarle

facilmente in un modello strutturale Ansys Me-

chanical, per calcolare lo stress termico e, infine,

effettuare l’analisi di fatica in modo da garantire

che il motore duri il tempo previsto. Con la simu-

lazione gli ingegneri Lucid hanno aumentato la

densità e l’efficienza energetica del motore del

12%. Le previsioni di temperatura corrisponde-

vano alle misurazioni fisiche con un margine di

errore del 3%.

Un altro aspetto importante della progettazione

del motore è stato quello di creare la mappa

del flusso del rotore, integrato nell’algoritmo di

controllo e impiegato per minimizzare le per-

dite del motore in diverse condizioni operative.

Gli ingegneri hanno utilizzato Ansys Maxwell e

Ansys Electric Machine Design Toolkit, che ela-

bora le curve di velocità della coppia, le mappe

di efficienza e altre prestazioni delle macchine

elettriche. Hanno variato parametri quali fre-

quenza, slip e corrente di input per calcolare la

mappa del flusso del rotore e l’hanno integrata

nell’algoritmo di controllo come ‘lookup table’.

I flussi vengono tradotti in voltaggi Pulse Width

Modulation (PWM) durante l’operatività del

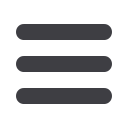

Le principali perdite individuate da Ansys Maxwell sono state

mappate in Ansys Fluent per migliorare il design del motore

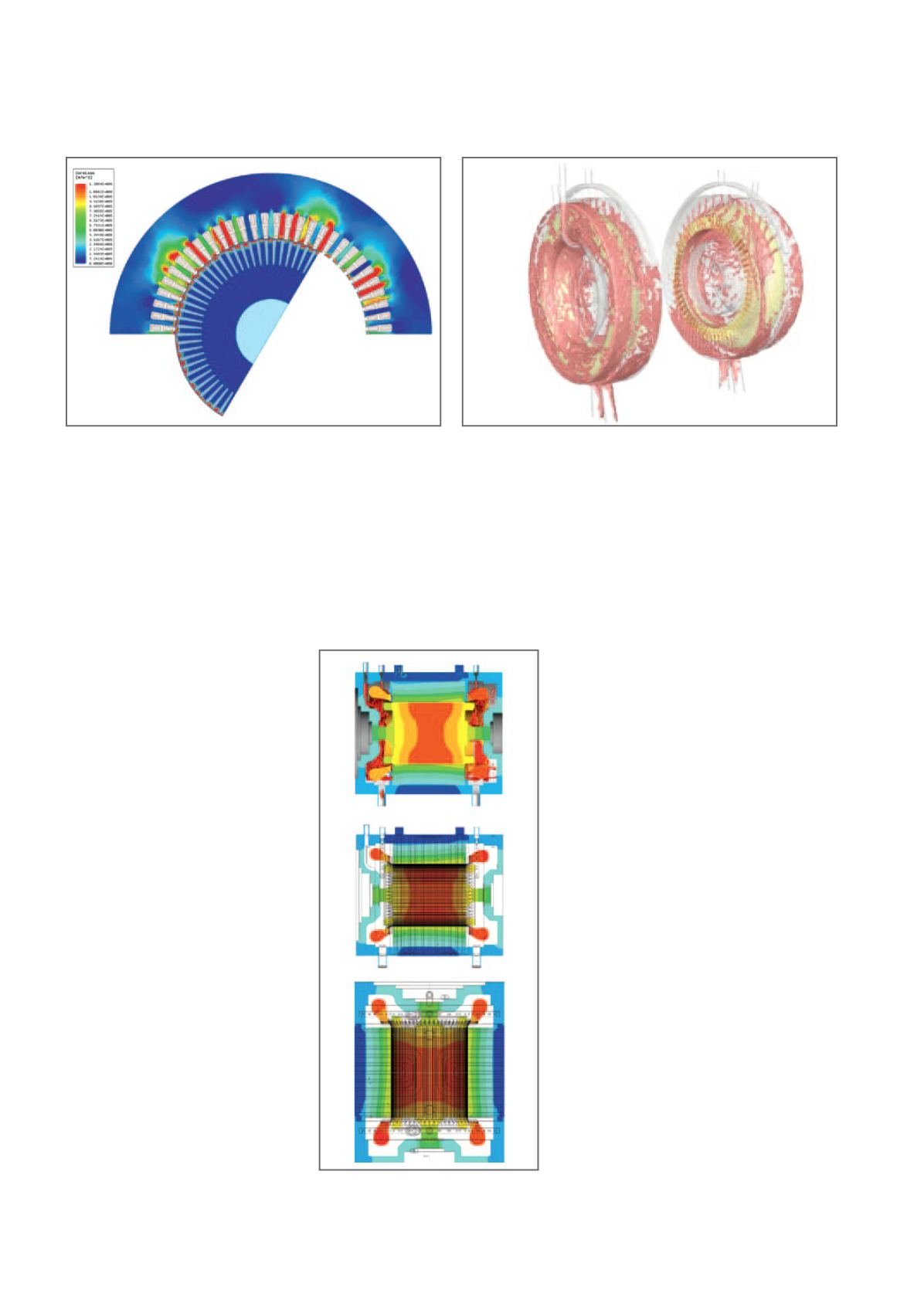

La simulazione con Ansys Fluent ha

permesso di identificare le

temperature all’interno del motore

Simulazione con Ansys Fluent del volume del fluido del

sistema di raffreddamento