OTTOBRE 2017

AUTOMAZIONE OGGI 401

67

PLC contemporaneamente e in modo configurabile, con diversi

tempi di campionamento e diverse finestre temporali. Non vi è

un limite prefissato ai dati da raccogliere, né al numero di curve,

né ai campioni per ogni curva. Il Gateway legge i dati dal campo,

li memorizza al suo interno e provvede al loro trasferimento su

supporti esterni. Permette inoltre la bufferizzazione dei dati in

caso di mancanza di collegamento per il trasferimento degli

stessi al database di storicizzazione definito, al quale si accederà

per la visualizzazione e la successiva analisi. In configurazione

con la doppia porta Ethernet, consente di separare la rete azien-

dale dalla comunicazione con la macchina/impianto.

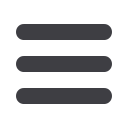

Le principali funzionalità offerte dal sistema sono: monitoraggio

di processo, tracciabilità della produzione e analisi qualitative sul

prodotto. L’ampia connettività del sistema facilita l’integrazione

con database aziendali o la connessione con sistemi MES che for-

niscono informazioni in tempo reale e consentono la gestione, il

controllo e l’ottimizzazione delle operazioni, ovvero tutte le at-

tività del processo produttivo, dal rilascio dell’ordine fino al pro-

dotto finito. La storicizzazione dei dati in un database permette

inoltre la successiva visualizzazione remota tramite dashboard di

applicazioni web personalizzate per una supervisione in tempo

reale della produttività. Il pacchetto prevede inoltre un servizio

cloud per Big Data Analytics, reportistica inte-

grata, simulazione. Il database su piattaforma

cloud è visibile a utenti dotati di credenziali,

che possono accedere ai dati attraverso In-

ternet con gli strumenti di visualizzazione o

analisi che preferiscono.

Connect-IT nel settore

alimentare

La necessità principale del cliente, ovvero

un’azienda nota in Italia e all’estero nel

campo dei prodotti caseari tradizionali italiani

(segmento ‘premium’), era dotarsi di una so-

luzione ‘ready to use’ in grado di interfacciarsi

con il PLC delle macchine destinate alla pro-

duzione e all’imballaggio del prodotto finito,

per la raccolta dei dati, la loro configurazione

e la storicizzazione delle informazioni su un

database a fine analitico. Nel dettaglio, il si-

stema è costituito da un dispositivo Gateway

Automata modello F6, in configurazione con una doppia scheda

Ethernet, che consente di separare la rete aziendale dalla co-

municazione con il PLC. Il dispositivo è dotato di software Dcsp

(Data Collection Supervision Production), che comunica con le

CPU del PLC per la raccolta dei dati di processo. Un ulteriore ap-

plicativo software PMS (Production Monitoring System) è instal-

lato su un PC per la visualizzazione e l’analisi dei dati. Questi, una

volta raccolti, vengono storicizzati su un database proprietario

dell’applicazione e/o su un database già presente in azienda.

Le informazioni possono essere raccolte da più PLC macchina

contemporaneamente, con diversi tempi di campionamento e

diverse finestre temporali. Non vi è un limite prefissato ai dati da

raccogliere, né al numero di curve, né ai campioni per ogni curva.

In presenza del modulo Modem è inoltre possibile associare agli

eventi allarme un messaggio sms da inviare a una lista di numeri

configurabile.

I dati raccolti e storicizzati possono essere consultati in ogni mo-

mento attraverso l’applicativo PMS dedicata alla consultazione.

Il database è incapsulato nell’applicazione PMS. I dati raccolti dal

Gateway Automata da più PLC macchina sono mostrati in un’u-

nica applicazione. Le curve possono essere visualizzate associate

al processo corrispondente (funzionamento standard), oppure

durante il processo in tempo reale (modalità in continuo). Sui pa-

rametri di processo è possibile effettuare delle analisi statistiche

standard e analisi di qualità con profili di soglia personalizzati. È

oltretutto possibile definire dei turni ai quali saranno associati i

dati di produzione. Da PMS si possono impostare dei criteri di

selezione che permettono di salvare su file Excel il risultato della

ricerca. È possibile infine definire un formato report in pdf, che

verrà generato a fine processo e potrà essere personalizzato

secondo le richieste del cliente finale, sia per quanto riguarda

i contenuti, sia per il layout. I benefici riscontrabili dal cliente

nell’immediato sono stati di miglioramento della produttività,

ottimizzazione del processo e riduzione sia dei costi di produ-

zione, sia degli interventi manutentivi. Inoltre, le informazioni

sono maggiormente fruibili ai vari livelli aziendali ai fini operativi

e decisionali.

•

Cannon Automata -

www.cannonautomata-applications.comLa piattaforma Connect-IT offre funzioni di monitoraggio di processo,

tracciabilità della produzione e analisi qualitativa

Connect-IT: una piattaforma

‘smart’

Le principali caratteristiche offerte dalla soluzione Connect-IT sono:

- elevata modularità e scalabilità dell’hardware;

- software flessibile e facilmente programmabile;

-operatività 24/7: monitoraggio di processo, tracciabilità della produzione

e analisi qualitative;

- integrazione con database aziendale/MES;

- monitoraggio remoto dei dati di produzione, manutentivi, energetici,

- trend e allarmi con dashboard semplici e intuitive di applicativi web;

- integrazione con servizio cloud (Big Data, reportistica integrata, anali-

tica, simulazione);