SETTEMBRE 2017

AUTOMAZIONE OGGI 400

141

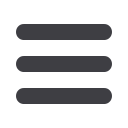

In questo modo è possibile gestire la tracciabilità dei contenitori anche durante la mo-

vimentazione logistica, a bordo dei carrelli trasportatori o al transito di varchi, tramite

portali di lettori per la lettura su più lati. Durante le fasi di trasporto logistico i contenitori,

e dunque i tag applicati su di essi, non si trovano in posizione predeterminata e quindi

occorre disporre di ampi campi di lettura per l’acquisizione del dato.

In ambienti con grande presenza di metallo il campo Rfid viene spesso perturbato, gene-

rando lobi di lettura anche molto differenti da quelli ottenibili in ambiente di laboratorio.

Per ovviare a fenomeni di lettura involontaria di tag nell’ambiente circostante i moderni

lettori Rfid sono spesso dotati di funzioni intelligenti di filtraggio e aggregazione dei dati

e gestione automatica della potenza di lettura. Seppur presenti tali accorgimenti soft-

ware, una corretta progettazione della soluzione in termini di posizionamento dei lettori

e dei tag è sempre fondamentale. Inoltre per una lettura manuale da parte degli opera-

tori sono disponibili dei lettori portatili Rfid che spesso uniscono le funzioni di lettura

Rfid con un’interfaccia utente a display per un’immediata disponibilità dei dati letti e la

possibilità di comunicazione remota wireless.

Perché Rfid

La tecnologia Rfid permette di realizzare un sistema di tracciabilità in condizioni indu-

striali gravose, dove tecnologie di identificazione presentano spesso molti limiti. I cartel-

lini cartacei applicati ai contenitori rischiano di sporcarsi, risultando illeggibili, oppure di

staccarsi durante il trasporto, creando una grossa falla nella tracciabilità dei dati. Anche

le tecnologie di codici 2D marcati

su metallo (DPM), pur essendo più

robuste ai fenomeni sopra citati,

presentano dei limiti in termini di

distanza di lettura, in quanto tipica-

mente devono essere letti da dispo-

sitivi a telecamera o da lettori bran-

deggiabili a corta distanza. I lettori

industriali Rfid non presentano par-

ti in movimento, non contengono

componenti ottici delicati e tipica-

mente sono progettati con un alto

grado di protezione IP e per il fun-

zionamento in un ampio range di

temperature. Queste caratteristiche

li rendono indicati per applicazioni

in presenza di vibrazioni e agenti

contaminanti. Inoltre la memorizza-

zione dei dati direttamente a bordo

dei trasponder permette l’identifi-

cazione del contenitore stesso anche al di fuori della linea di produzione, ad esempio

da parte di terzisti che ricevono i materiali per effettuare lavorazioni parziali (ad esempio

trattamenti termici o chimici).

Benefici per il cliente

Grazie all’adozione della tecnologia Rfid è stato possibile realizzare una tracciabilità dei

materiali attraverso l’intero processo produttivo, ottimizzando l’affidabilità dei dati e la

disponibilità dell’informazione in tempo reale. L’acquisizione dati avviene in maniera au-

tomatica, ad esempio all’ingresso di una macchina utensile o al passaggio di un portale

in ingresso/uscita a una zona di produzione. In questo modo i tempi di acquisizione dati

e gli errori manuali di immissione vengono ridotti al minimo. Un altro beneficio molto

importante si ha in termini di manutenzione dei dispositivi, che risulta ridotta drastica-

mente rispetto a lettori ottici grazie all’assenza di parti in movimento e finestre traspa-

renti che richiedono manutenzione periodica e accurata.

WG Rfid di Anie Automazione

@ANIEAutomazione,

www.anieautomazione.it-

www.anie.itIl WG Rfid di Anie

Automazione

Nell’ambito di Anie Automazione, le prin-

cipali aziende fornitrici di tecnologia Rfid

in Italia hanno dato vita a un gruppo di

lavoro volto a diffondere informazioni su

caratteristiche e applicabilità della tec-

nologia Rfid industriale; condividere e

supportare gli sviluppi della normativa di

settore; quantificare e studiare il mercato.

Ciò attraverso la pubblicazione di articoli

sulla stampa specializzata e di guide di

approfondimento tecnologico; la parteci-

pazione ad eventi e workshop; attività di

lobby e di monitoraggio dei tavoli tecnici

degli enti normatori di riferimento; la rea-

lizzazione di indagini statistiche e analisi di

mercato. Queste iniziative sono motivate

dal sempre maggiore utilizzo delle solu-

zioni di identificazione a radiofrequenza

per l’ottimizzazione globale dei processi

industriali in ottica di smart factory. Non è

un caso che nell’elenco dei beni abilitanti

la trasformazione tecnologica e digitale

delle imprese in chiave 4.0 che possono

attivare l’iperammortamento al 250%,

tra le attrezzature legate all’industria di

nuova generazione, figurino i dispositivi

per l’identificazione automatica dei pro-

dotti (Allegato A, Legge di Bilancio 2017).