MAGGIO 2017

AUTOMAZIONE OGGI 398

43

utilizzi Industrial Ethernet o IO-Link poco

importa: dipende dal contesto applica-

tivo. Ciò che conta è che i componenti

montati a bordo macchina, tra cui i sen-

sori, siano dotati di un’intelligenza di

comunicazione che li renda parte attiva,

e quindi efficiente, del sistema in cui si

trovano inseriti.

A.O.:

Industria 4.0. Quali saranno le appli-

cazioni future e gli sviluppi nelle macchine

automatiche di packaging?

Beccalli

: Anche per le aziende di que-

sto settore, c’è valida ragione di credere

che il futuro sarà all’insegna di Industry

4.0, sulla spinta delle già citate esigenze

di flessibilità e di prestazioni. La realiz-

zazione della fabbrica digitale è perse-

guita per ridurre i costi di produzione e

ammodernare i sistemi, ottenendo un

miglioramento nei tempi di risposta al

mercato e accrescendo quindi la com-

petitività globale dell’azienda. Tuttavia,

ci troviamo ancora in una fare iniziale

del processo di evoluzione tecnologica

e le aziende stanno ancora studiando le

soluzioni migliori. Sulla base di quanto

concettualizzato con Industry 4.0, di-

versi apparati produttivi sono connessi

in rete, per permettere loro di comuni-

care gli uni con gli altri e per provvedere

alla digitalizzazione dei sistemi. Stanno

mutando i confini entro cui si muove

la comunicazione: prima contenuta

all’interno di un’azienda, ora si apre a

coinvolgere anche aziende diverse che

collaborano tra loro. In questo modo,

l’intera filiera viene coinvolta in un mec-

canismo in cui lo scambio massivo di Big

Data serve a favorire una produzione

intelligente e ottimizzata. Il risultato è

un miglioramento di tutto il processo

produttivo. Questo intento richiede l’a-

dozione delle cosiddette tecnologie abi-

litanti e rappresenta un forte stimolo alla

diffusione di soluzioni basate su Internet

e cloud. L’estrema evoluzione di questo

sviluppo, d’interesse anche per il settore

packaging, è rappresentata dal cosid-

detto cloud manufacturing, ovvero l’ap-

plicazione in ambito manifatturiero dei

concetti cardine del cloud computing

per abilitare, tramite rete, un accesso on

demand diffuso e agevole a un insieme

condiviso e configurabile di risorse tec-

nologiche, come i software di supporto

alla produzione, le risorse e le capacità

produttive. Diverse tecnologie di di-

tuare una manutenzione preventiva che

evita onerosi fermi macchina e perdite di

produzione. In caso di rottura di un com-

ponente, inoltre, è possibile trasmettere

la configurazione del nuovo sensore

senza perdite di tempo per la sua pro-

grammazione manuale. Tutto questo

contribuisce sensibilmente a rendere

più efficiente non solo la singola mac-

china, ma anche l’intero processo pro-

duttivo, in piena ottica Industry 4.0.

Randieri

: La leadership dei costruttori

italiani di macchine per confeziona-

mento e imballaggio è da sempre una

diretta conseguenza dell’elevato livello

tecnologico delle soluzioni messe a

punto, corredate della loro minuziosa

personalizzazione e flessibilità in ter-

mini di progettazione e realizzazione. La

sopravvivenza di molte aziende produt-

trici italiane operanti in questo settore

è legata alla capacità di saper affron-

tare queste sfide. I progettisti questo lo

sanno bene, e intuiscono che è inevita-

bile intervenire sulla modalità di inge-

gnerizzazione delle macchine e impianti

sin dalle prime fasi dalla loro progetta-

zione, in altre parole, occorre investire

nella direzione di Industria 4.0 e smart

manufacturing. Per rendere operative

tali richieste occorre mantenere una

spiccata propensione all’innovazione

per difendere un vantaggio competitivo

in termini di livello tecnologico e perfor-

mance delle proprie macchine, rispetto

alla concorrenza sia interna che estera.

È ben noto che l’efficienza di una mac-

china non può prescindere dall’affida-

bilità e sicurezza dei processi produttivi,

per esempio nella rilevazione di oggetti

e antinfortunistica in ambiente sterile,

e della logistica tramite

processi di tracciabilità

automatica di materiali

e prodotti. La parola

d’ordine è sempre la

stessa ‘ricerca di inno-

vazione’ da intendersi

sia nello specifico in ter-

mini di prestazioni, effi-

cienza e flessibilità, sia

in generale sui sistemi

di automazione intesi

come piattaforme di svi-

luppo. È fondamentale

il ruolo delle aziende

OEM a cui si richiede di

progettare macchine

che siano sempre più flessibili, ovvero

capaci di operare su un’ampia gamma di

contesti produttivi, con tempi di set up

minimi, che siano nel contempo scalabili

e adattabili a tutte le future evoluzioni e

riprogettazioni. In ultimo occorre favo-

rire l’integrazione dei sistemi di automa-

zione con i sistemi informativi aziendali.

In altre parole, confezionatrici, sistemi

Scada, sistemi di visione, database e

robot per la manipolazione dei prodotti

devono essere sempre più interconnessi

favorendo la possibilità di raccogliere e

analizzare dati che spaziano dal campo

sino a giungere al livello organizza-

tivo e di business. Stiamo parlando di

Big Data e Analytics che sono alla base

del nuovo concetto Industria 4.0 a cui

a breve si aggiungeranno le tecniche

d’intelligenza artificiale per la modella-

zione di sistemi fortemente non lineari.

Il prossimo passo sarà quello di inclu-

dere nelle linee produttive tecniche di

ispezione e analisi di dati automatizzate

che partendo dalle esperienze acquisite

con i cosiddetti sistemi esperti, permet-

teranno l’applicazione dei moderni al-

goritmi di intelligenza artificiale da cui

si ci aspetta di poter gestire in realtime

l’enorme complessità di tutte le informa-

zioni disponibili.

Bolsi

: Oggi la comunicazione è uno

degli aspetti sui quali occorre porre

maggiormente l’accento. Quale tec-

nologia abilitante, la comunicazione

rappresenta infatti una base indispensa-

bile per conseguire i massimi risultati in

termini di efficienza. Tutte le nostre so-

luzioni dispongono in maniera nativa e

direttamente integrata a bordo sensore

della capacità di comunicazione. Che si

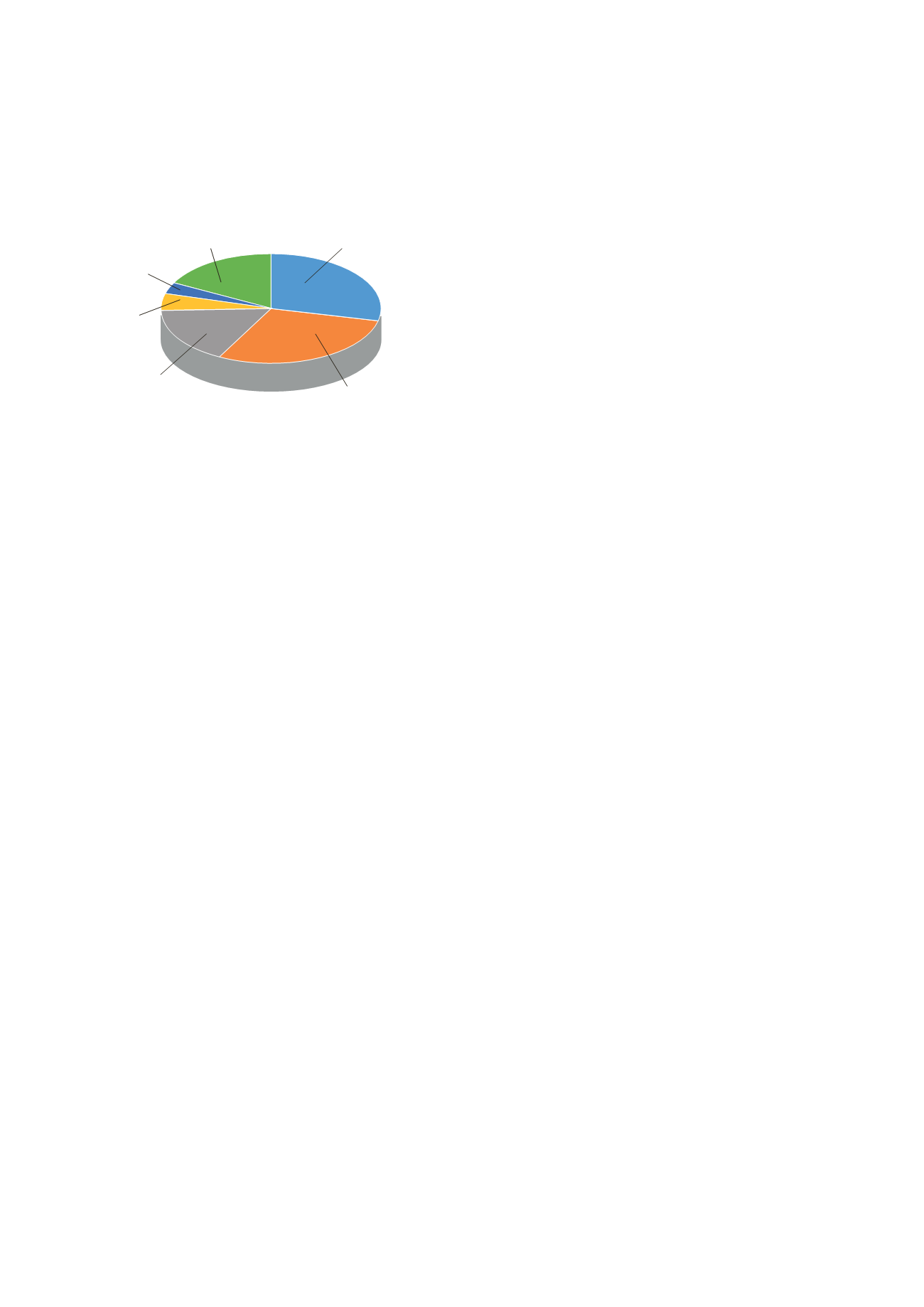

Ripartizione del fatturato 2015

per settore cliente

Farmaceutico

16.9%

Cosmetico e

Personale Care

4.8%

Chimico e

Home Care

3.4%

Beverage

29.1%

Food 28.5%

Altro

(Tissue, Tabacco, etc.)

17.3%

Fonte: Centro Studi Ucina (Giugno 2016)