APRILE 2017

AUTOMAZIONE OGGI 397

100

AO

PACKAGING

L’architettura di controllo Beckhoff

Per il controllo dei sette moduli che compongono una delle due

strutture (i sei nastri da unmetro e il raccordo a U) sono stati allestiti

quattro armadi elettrici, di cui tre gestiscono 2 moduli cadauno,

mentre il quarto controlla il modulo ‘dispari’. Ogni nastro (modulo)

è movimentato da un motore elettrico che può essere di tipo asin-

crono oppure brushless; la disposizione dei nastri è tale da interca-

lare una motorizzazione brushless con una a motore asincrono (il

motore del nastro di raccordo a U è comunque per definizione un

asincrono). La gestione delle tre coppie di motori è affidata all’a-

zionamento biasse della serie AX5200 di Beckhoff. Fa eccezione

il modulo ‘dispari’, il quale dispone sempre di motore asincrono

che, come è logico supporre, viene comandato da un azionamento

monocanale della serie AX5100. Ciascun quadro, opportunamente

dotato di pulsanti start-stop, reset, emergenza ecc., dispone di un

panel PC di tipo CP2612-000, un’unità estremamente performante

sulla quale viene gestita sia la parte HMI sia l’applicazione di con-

trollo. I CP2612-0000 sono PC industriali basati su piattaforma ARM

Cortex-A8 a 1 GHz ed equipaggiati di un display TFT multitouch da

12 pollici, che offrono tutte le caratteristiche di versatilità tipiche

dei mondi PC e Microsoft Windows (nella fattispecie Embedded

Compact 7) abbinate all’affidabilità di un’architettura nata espres-

samente per le esigenze industriali: protezione frontale IP 65, tem-

peratura di esercizio da 0 a 55 °C, dotazione di RAMnon volatile per

la memorizzazione fail-safe dei dati di processo, ampia dotazione

di porte di comunicazione (Ethernet, Ethercat, USB e RS232) e di

una serie di ulteriori accessori. Una simile scelta potrebbe apparire

sovradimensionata in relazione all’utilizzo per cui il sistema è stato

progettato. Tuttavia, come sottolinea Alessandro Bezzi, “L’obiet-

tivo che ci siamo dati quando abbiamo pensato al Pack-Lab è stato

quello di offrire agli studenti una piattaforma sulle quale appren-

dere le tecniche dell’automazione in maniera quanto più possibile

aderente alla normale realtà industriale, ovvero utilizzando equi-

paggiamenti e tecnologie quanto più possibile in linea con ciò su

cui, una volta usciti da qui, si troveranno a lavorare”.

I vantaggi della piattaforma PC-based

Per quanto riguarda lo sviluppo dell’applicazione e la configurazione

della parte HMI, la piattaforma software TwinCAT offre agli studenti

un ambiente di sviluppo integrato che permette di realizzare so-

luzioni di automazione anche molto complesse avvalendosi delle

caratteristiche tipiche offerte dal mondo PC, come la possibilità di

sviluppare le applicazioni utilizzando tutti i più diffusi standard, di ri-

durre i tempi di sviluppo grazie al riutilizzo del software, di integrare

strumenti di analisi di terze parti, ad esempio Matlab, o di simulare

il comportamento del sistema prima della sua messa in servizio. In

ciascun quadro elettrico, inoltre, sono installati una serie di moduli

Ethercat da retro quadro che rendono disponibili, per esigenze di

interfacciamento, oltre 50 tra le più diffuse tipologie di I/O (digitali,

analogici, conteggio veloce ecc.). In tal modo, alla CPU/PLC possono

essere collegati i segnali provenienti dal campo, nella fattispecie

dalle stazioni di automazione con cui i singoli nastri trasportatori

possono essere equipaggiati. Sul campo, la raccolta dei segnali viene

effettuata avvalendosi degli Ethercat Box, moduli remoti montati

sui nastri, che offrono le prestazioni tipiche della comunicazione

Ethercat unitamente alla protezione IP67, idonea per gli ambienti

industriali più gravosi. “L’automazione che si riesce a fare è davvero

completa, al punto che si possono anche implementare, ovviamente

con i dovuti limiti del caso, essenzialmente legati alla semplicità della

catena cinematica, specifiche leggi di moto, sincronizzando i nastri

e i gruppi automatici per fare, ad esempio, operazioni in alternato o

per gestire l’avanzamento dei prodotti a step prefissati”.

La scelta di Beckhoff, una collaborazione

che guarda al domani

“Anche se sul mercato esistono numerose soluzioni di automazione,

ritengo che Beckhoff rappresenti attualmente la piattaforma più in-

novativa e duttile, ovvero quella dotata delle caratteristiche cheme-

glio riescono a soddisfare le specifiche e differenti esigenze che si

presentano nello sviluppo di un’applicazione, dalla più semplice alla

più complessa e lungo tutto il suo ciclo di vita” afferma senza esi-

tazioni Alessandro Bezzi. Grazie a potenze di calcolo sem-

pre più elevate e al consolidamento di standard che sono

oramai adottati pressoché universalmente, la filosofia della

PC-based Automation si dimostra estremamente efficace

e consente di realizzare applicazioni scalabili, flessibili e

performanti anche dal punto di vista della comunicazione,

nonché della sicurezza, ottemperando appieno i moderni

concetti che caratterizzano l’industria 4.0. “L’appoggio che

Beckhoff ci ha garantito durante la realizzazione del labo-

ratorio è stato parimenti importante” aggiunge Suriani. “In

piena sintonia con lo spirito che fin dall’inizio ha animato il

progetto Pack-Lab, i tecnici di Beckhoff hanno dimostrato

una grande sensibilità, supportandoci durante tutta la

fase di realizzazione, nonché offrendo la loro disponibilità

a tenere anche delle docenze”. Davvero un bell’esempio

di collaborazione scuola-impresa-territorio, che si è con-

cretizzato in un laboratorio all’avanguardia dove, grazie

anche a Beckhoff, i tecnici del domani possono imparare

su sussidi tecnico-didattici di ultima generazione per es-

sere pronti, una volta diplomati, a raccogliere le sfide che

il futuro riserverà loro.

•

Beckhoff Automation -

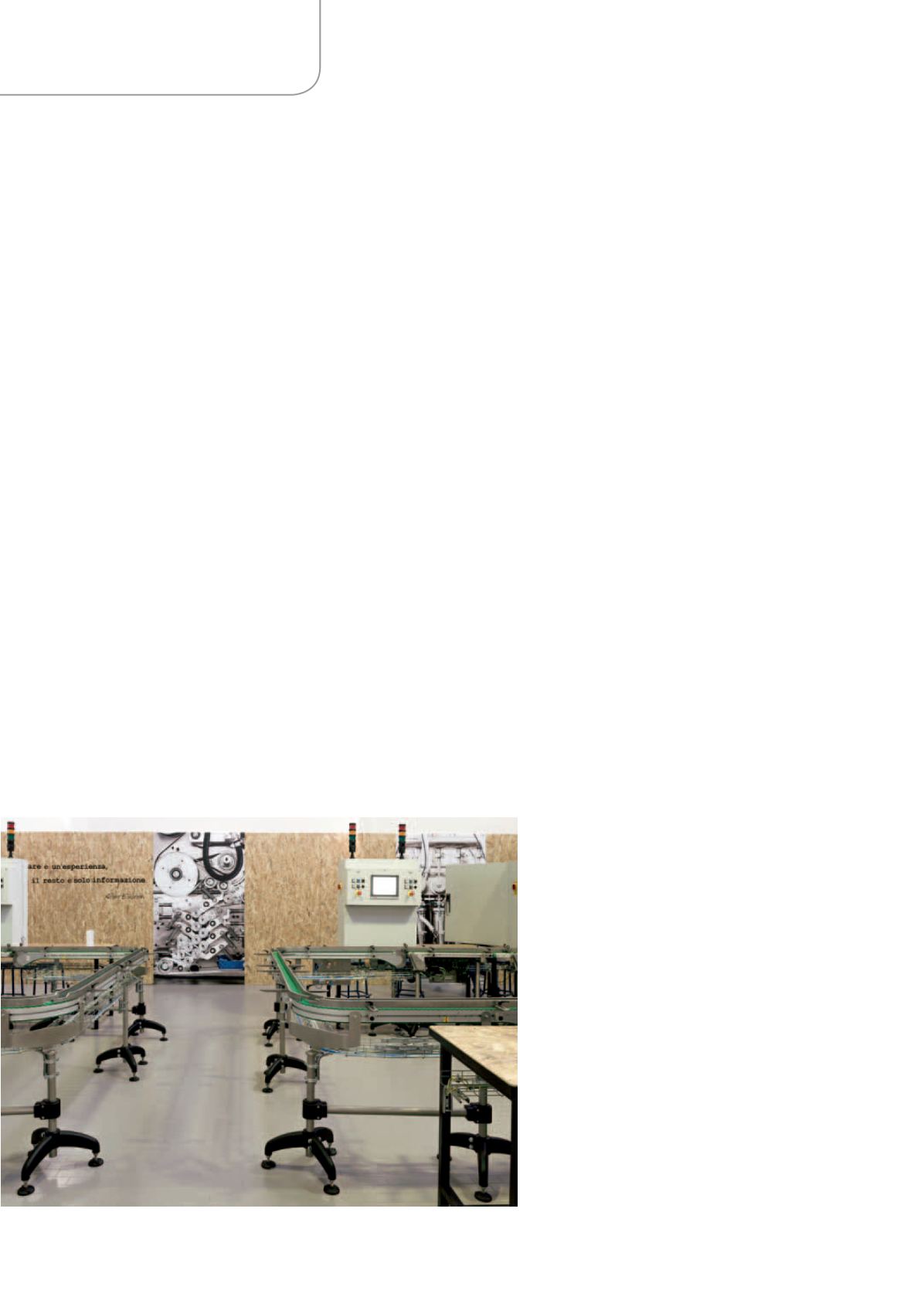

www.beckhoff.itIl laboratorio equipaggiato con prodotti Beckhoff