102

AUTOMAZIONE OGGI 395

SOLUZIONI SOFTWARE PER L’INDUSTRIA

S

SI

esperienze

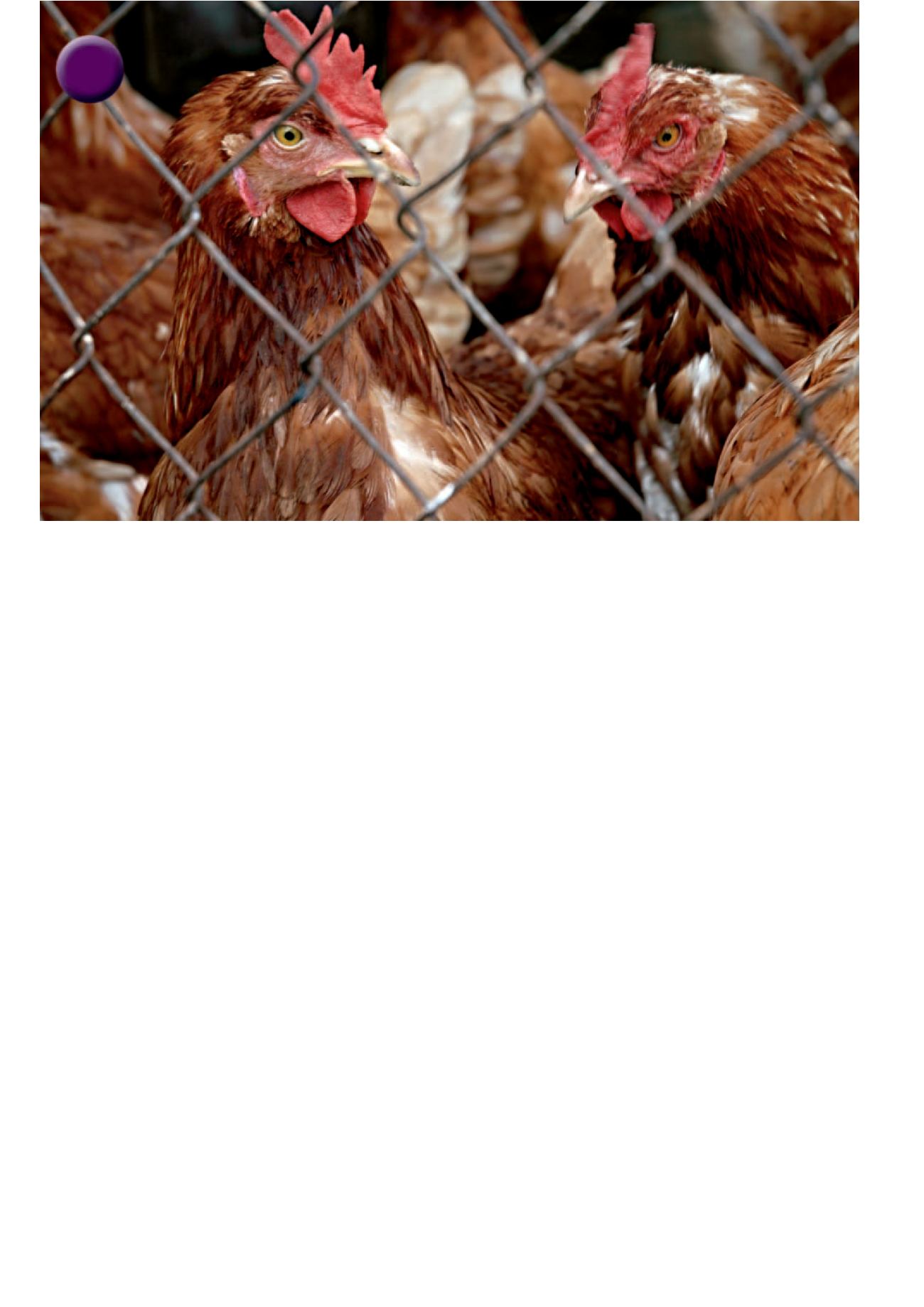

Per portare sulla nostra tavola una semplice fettina di pollo,

l’industria avicola moderna è chiamata a gestire un processo

estremamente complesso. Gli animali vivi vengono messi in

gabbie che a loro volta vengono accatastate in appositi con-

tenitori per il trasporto su camion dall’allevamento al ma-

cello, dove vengono scaricati e collocati in un’area di sosta

attigua all’impianto di lavorazione, normalmente in fun-

zione 24 ore su 24. I contenitori vengono caricati sulla linea e

smontati automaticamente, convogliando le singole gabbie

con i polli alla linea di macellazione. I contenitori vengono

quindi lavati, riassemblati e ricaricati sul camion per tornare

all’allevamento di origine ed effettuare un nuovo carico. La

maggiore complessità di questi impianti, che coprono tipi-

camente una superficie di 500-600 metri quadrati, risiede

nella sincronizzazione di tutte le operazioni: l’impianto deve

girare come un ingranaggio perfetto, per ottimizzare il nu-

mero di camion, di trasporti, di contenitori e di gabbie neces-

sario a mantenere sempre l’impianto a regime.

Competenza e innovazione

In questo contesto, capacità di innovazione ed eccellenza

operativa sono ingredienti essenziali per le aziende che

forniscono tecnologie ai grandi marchi della produzione di

pollame. Una di queste è Maxitech, azienda italiana specializ-

zata in sistemi per la movimentazione di uccelli vivi dal 1999,

quando il fondatore Massimo Zanotti decise di mettere la sua

creatività al servizio dei macelli per affrontare nel modo più

efficace le sfide del nuovo millennio. Grazie alla sua conso-

lidata esperienza, già nel 2001 fu registrato il brevetto Ma-

xiload, un sistema innovativo per il carico e il trasporto di

animali vivi che assicura produttività elevata, carne di ot-

tima qualità e un trattamento rispettoso degli animali. Oggi,

l’ultima evoluzione dell’idea di Zanotti, chiamata Maxiload

STD, è una soluzione scelta da molti protagonisti del settore

avicolo. “La chiave di questi progetti è il dimensionamento

corretto” spiega Zanotti, oggi presidente e amministratore

delegato della società con sede a Cellatica, in provincia di

Brescia. “Un set di gabbie e contenitori per alimentare un

impianto può costare fino a un milione di euro, pertanto è

fondamentale il tasso di riutilizzo e la velocità di rotazione

per ottimizzare i costi e rendere sostenibile l’investimento. Il

dimensionamento è sempre stato calcolato sulla base dell’e-

sperienza, con l’inevitabile tendenza a sovrastimare tutti gli

elementi per avere la garanzia che l’impianto non sia mai

La simulazione accurata della logistica con Tecnomatix Plant

Simulation è diventata un valore aggiunto per Maxitech

Lucrezia Campbell

Logistica

per…animali

Foto tratta da www.pixabay.com