GENNAIO-FEBBRAIO 2016

AUTOMAZIONE OGGI 387

63

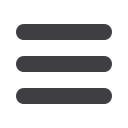

Vantaggi

di IO-Link

IO-Link è la base per la

valutazione dei dati del

sensore nel sistema ERP.

Allo standard di comuni-

cazione consente di tra-

smettere, oltre ai dati del

sensore standard, anche

i parametri e i messaggi

di stato. Secondo ifm

questo tipo di integra-

zione dei sensori intel-

ligenti è la chiave per il

futuro; ciò si applica in

particolare a Industria

4.0. Grazie a IO-Link e

al sistema Linerecorder

diventano possibili nu-

merose applicazioni,

in precedenza limitate

dall’assenza di comuni-

cazione o troppo com-

plesse e costose.

Due esempi in merito. L’aria compressa è la forma di energia più

costosa applicata nella produzione industriale. È quindi importante

rilevare le perdite all’interno dell’impianto di produzione. Ifm for-

nisce sensori con interfaccia IO-Link che consentono di misurare

il consumo di aria compressa sulle macchine e sugli impianti e

rilevare così le perdite. Su molte macchine vengono oggigiorno

installati contatori di aria compressa tramite i quali il PLC controlla

la disponibilità operativa della macchina. Spesso è necessario ve-

rificare solo se la pressione dell’aria è sufficiente, quindi se supera

una determinata soglia. Altri valori, quali pressioni fluttuanti o ca-

dute di pressione, vengono registrati dal sensorema non analizzati

nel PLC. A questo punto

gli utenti si trovano di

fronte al problema de-

scritto all’inizio, ossia

alla necessità di modifi-

care il programma PLC

per un monitoraggio

dell’aria compressa per

tutte le utenze nello

stabilimento di produ-

zione. Finora tutto ciò

veniva classificato come

troppo complesso.

Grazie all’interfaccia IO-

Link e a Linerecorder la

situazione è ora com-

pletamente diversa.

Il secondo esempio

riguarda la manuten-

zione in funzione della

condizione delle mac-

chine. I sensori sulle

macchine sono in grado

di rilevare le vibrazioni dei cuscinetti. Queste vibrazioni permet-

tono di determinare se un cuscinetto è prossimo a un guasto che

potrebbe portare a un arresto della macchina. Anche qui è impor-

tante la disponibilità dei dati rilevanti da un lato e dall’altro avere

un adeguato sistema di monitoraggio della macchina in grado di

accedere ai dati del sensore. È così possibile eseguire la manuten-

zione delle macchine in funzione della loro condizione. Un cusci-

netto potrà quindi essere sostituito esattamente quando si verifica

un cambiamento importante. Una sostituzione regolare a intervalli

di manutenzione definiti, durante i quali vengono sostituiti anche i

cuscinetti che avrebbero funzionato senza problemi per un lungo

periodo di tempo, è ormai cosa del passato. Una comunicazione

costante è indispensabile anche per quest’applicazione.

Conclusione

La comunicazione corretta tra i vari componenti e i sistemi all’in-

terno di uno stabilimento di produzione è la premessa necessaria

per Industry 4.0, ma che la comunicazione venga standardizzata

e uniformata a tutti i livelli sembra essere improbabile per il pros-

simo futuro. L’interazione di IO-Link con un sistema come Linere-

corder, disponibile come gateway tra i vari livelli e sistemi, getta

le basi per poter realizzare la quarta rivoluzione industriale.

ifm electronic -

www.ifm.com/itNella ‘comunicazione a Y’ di ifm,

i dati vengono trasmessi da un lato

al PLC e dall’altro direttamente al

sistema ERP

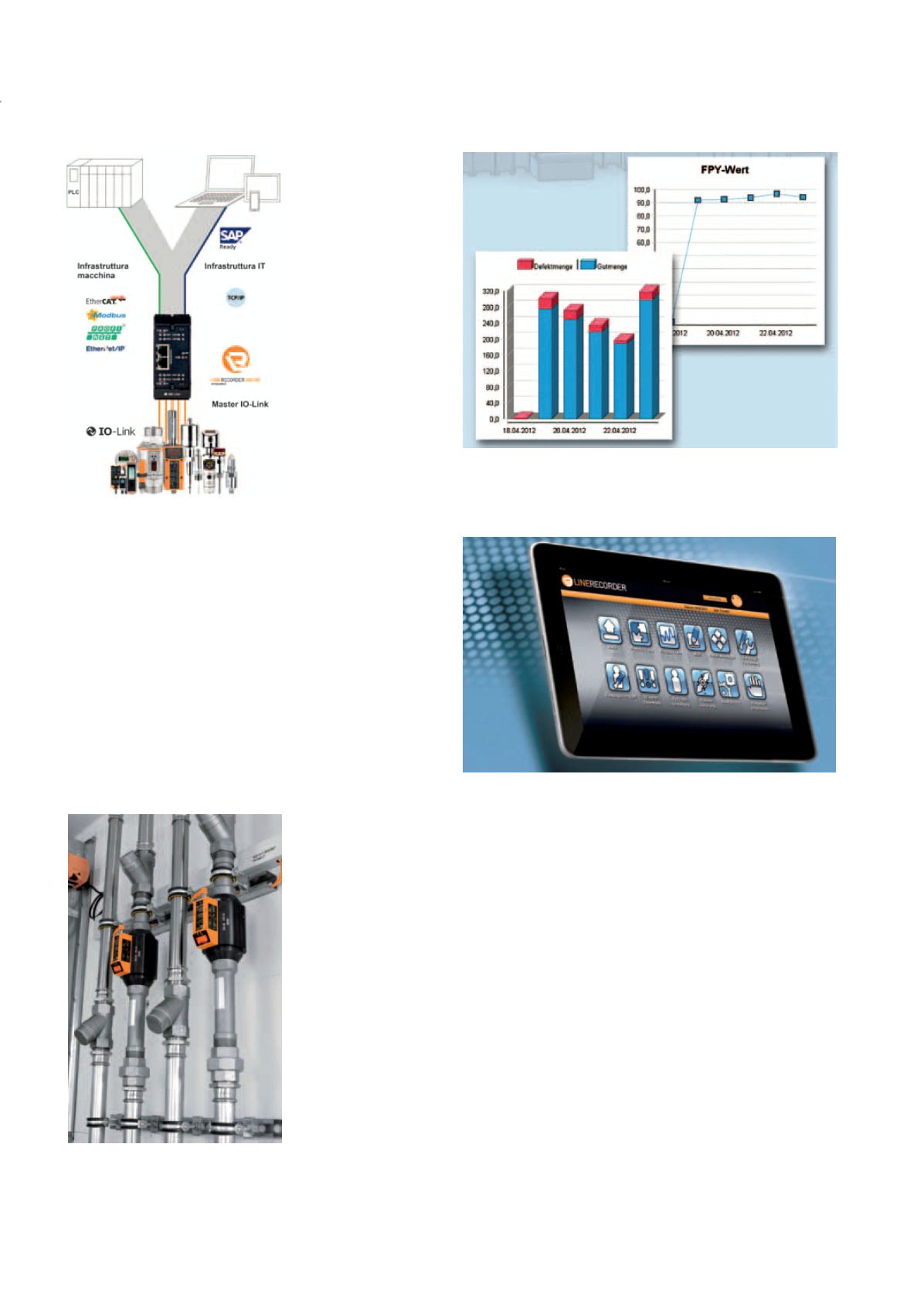

Linerecorder è costituito da vari moduli software

che permettono di realizzare una comunicazione continua

attraverso tutti i livelli. Con Smartobserver è compreso

anche un sistema per la visualizzazione e il monitoraggio

Grazie all’interfaccia IO-Link sul

contatore di aria compressa è

possibile trasmettere anche messaggi

di stato per l’ulteriore elaborazione