NOVEMBRE-DICEMBRE 2015

Automazione Oggi 386

54

AO

ATTUALITà

e corrente a un certo gruppo di oggetti.

Tramite i circuiti di simulazione, prima

di tutto si sceglie in quale linea inviare il

guasto. Quindi, una volta deciso di man

dare un guasto su una

certa linea, tramite il

software nel front panel

del sistema, che è con

nesso al CompactRIO,

si scarica la traccia del

guasto all’interno di

quest’ultimo”. Il gua

sto sarà di tipo trifase:

dando uno spike di

corrente la tensione

crolla. “Premendo un

pulsante viene inviato

un segnale di trigger a

uno dei CompactRIO,

che si occuperà di man

dare in broadcast il se

gnale di trigger agli altri, lanciando così

in contemporanea due segnali di guasto

sulla rete” prosegue Perini. “La contempo

raneità è assicurata dall’Fpga: il segnale

di trigger mandato in broadcast viene ac

quisito dall’Fpga e in pochi nanosecondi

il guasto viene inviato (col comando ‘Fire

Trigger’) sui due quadri in contempora

nea. Dando il comando di ‘Riarmo’, poi, i

CompactRIO si riarmano e attendono una

nuova traccia da caricare per simulare un

altro guasto”.

Sugli schermi collegati della sala controllo

del laboratorio vengono visualizzati gli al

larmi che si sono attivati, che di fatto arri

vano dai relè di comunicazione e indicano

quello che è stato ‘visto’ tramite i Compac

tRIO. “Gli interruttori sulla linea si aprono

perché si coordinano fra di loro” puntua

lizza Pagnoncelli. “Se le grandezze non

fossero simulate in modo corretto, in tutti

i punti della rete, i relè aprirebbero a caso.

Lo stato dei Led lo conferma. Tutti gli og

getti della rete leggono le stesse misure e

vedono il guasto: la rete è una maglia, per

cui ogni punto dellamaglia vede il guasto,

il problema è capirne la direzione. Quando

il relè riconosce il flusso di guasto, lancia il

blocco di protezione. Tutto funziona solo

se i guasti sono coordinati”.

CompactRIO: una scelta

ponderata

Il simulatore attualmente in uso è molto

più avanzato di quello realizzato nel 2012,

quando l’applicazione era molto più sem

plice e utilizzava un CompactDAQ: “Da al

lora il laboratorio si è espanso, anzi non ha

ancora finito di farlo, prevediamo infatti

di ampliare la simulazione collegando il

resto della rete e altri cinque quadri” af

ferma Pagnoncelli.

Da qui la scelta di

impiegare i Com

pactRIO: “Con la

precedente piat

taforma eravamo

già arrivati al li

mite del sistema,

mentre con i

CompactRIO ab

biamo la possibi

lità di espandere

u l t e r i o rmen t e

la simulazione”.

Un altro fattore

chiave nella scelta

era la velocità: “Prima avevamo dei pro

blemi a generare i segnali, che nella realtà

provengono da un trasduttore Combo

Sensor, ossia una bobina di Rogowski.

Impiegando una Fpga le prestazioni sono

molto più rapide e abbiamo risolto tutti i

problemi: riusciamo a generare i segnali

come il relè li ‘vuole’, il più realisticamente

possibile. Inoltre, possiamo ottenere una

sincronizzazione con un trigger che Com

pactDAQ non era in grado di realizzare”.

Aggiunge quindi Perini: “La Fpga ha con

sentito proprio di aumentare la velocità,

anche perché con CompactDAQ vi era

una latenza legata al fatto che bisognava

scaricare la traccia daWindows, il che cau

sava rallentamenti. Un altro problema era

far partire due tracce in maniera contem

poranea, cosa praticamente impossibile

con CompactDAQ, o fattibile solo con

tempi troppo lunghi rispetto a quello che

veniva richiesto dai relè. Con l’Fpga ab

biamo raggiunto in generazione tempi di

risposta dell’ordine dei nanosecondi, gra

zie al trigger digitale che viene mandato a

tutti i CompactRIO. In più, la sincronizza

zione avviene anche tramite il protocollo

1588 di sequenziazione software. Quindi

tutto è sincronizzato sia a livello di trig

ger digitale sia di time stamp”. La comu

nicazione fra i relè è critica e deve essere

veloce, contrariamente invece a quanto

avviene con lo Scada di supervisione, per

il quale si segue la logica del ‘best effort’:

quando si riesce a recapitare il messaggio

sulla rete Ethernet, questo avrà un time

stamp che registra quando è avvenuto

l’evento. Il supervisore, di fatto, con una

rete di questo tipo, ge

stita tutta dal campo,

potrebbe anche non es

serci, in quanto la logica

è distribuita nei relè.

“Un esempio di rete rea

lizzata in questo modo

dal punto di vista della

comunicazione e della

gestione dei guasti è

stata fatta da Acea Di

stribuzione nell’ambito

di un progetto pilota

voluto dall’Autorità,

ormai qualche anno fa

in Italia” rivela Pagnon

celli. “ABB ha preso parte

al progetto realizzando un sistema, non

magliato bensì su rete radiale, con una

comunicazione però del tutto simile a

quella sperimentata a Dalmine. Il test in

fatti è stato eseguito proprio nel vecchio

laboratorio, in quanto il progetto risale a

tre anni fa. Oggi sono attive quattro linee

completamente automatizzate con que

sto tipo di sistema”.

Il vantaggio di una gestione dei guasti di

questo tipo, su una rete magliata, consi

ste nel non avere fuori servizio: “Se in una

rete tradizionale abbiamo 40 secondi/1

minuto di fuori servizio a fronte di un

guasto e in una rete radiale gestita con

questo tipo di selettività logica, possiamo

arrivare a centinaia di millisecondi di fuori

servizio, con una rete magliata non ne ho

proprio” conclude Pagnoncelli. “Se vi è un

guasto su un cavo in una cabina, infatti,

apro solo quel cavo, senza togliere alcun

carico, evitando i fuori servizio, ed è que

sto lo scopo finale della soluzione”.

•

ABB Italia -

http://new.abb.com/itNational Instruments -

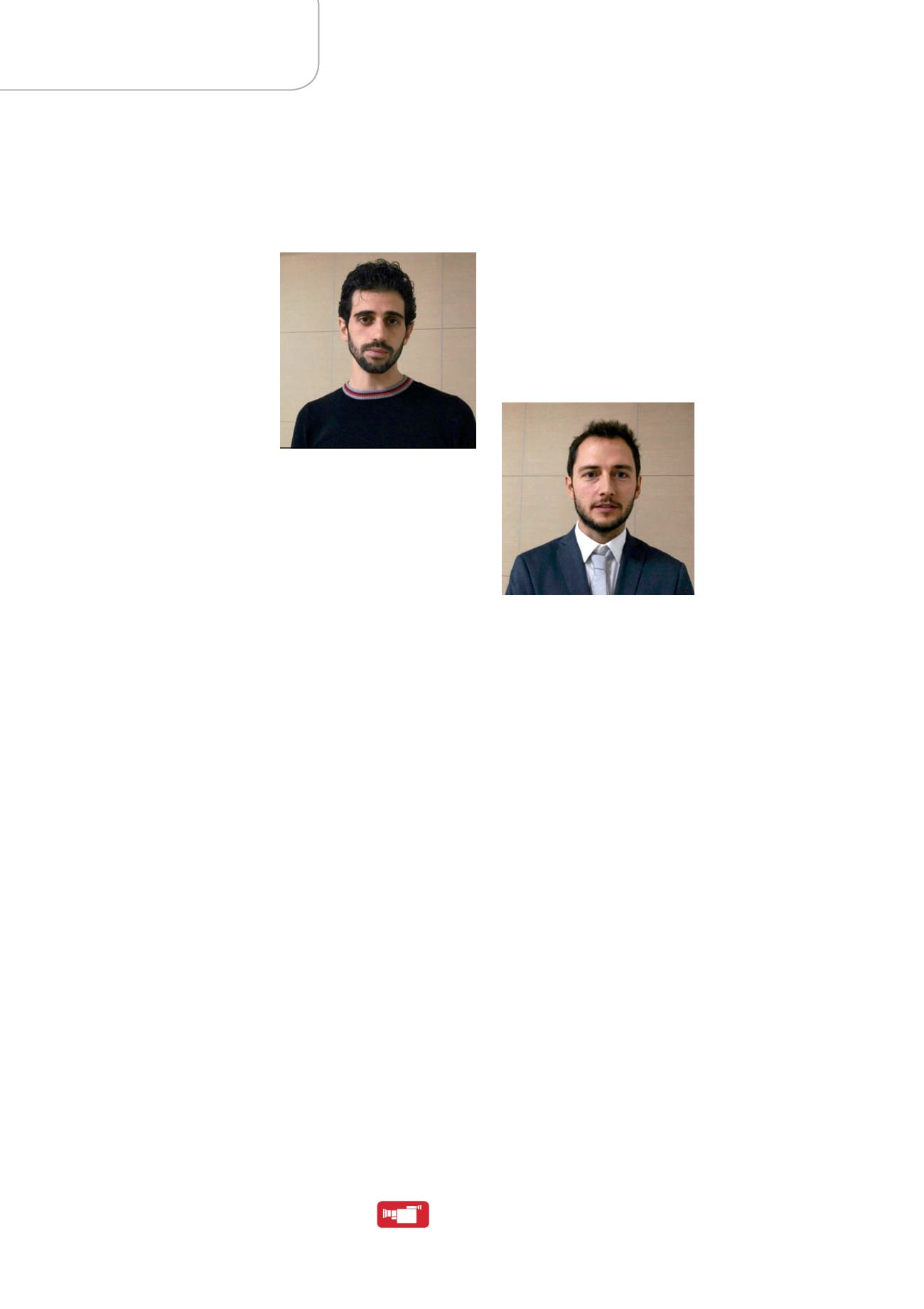

http://italy.ni.com/ Video disponibile su: http://automazione-plus.it/smart-lab-abb-national-instru- ments_79840/Enzo Perini, application

engineer specialist di National

Instruments

Diego Pagnoncelli, local

product manager per le smart

grid per l’ABB di Dalmine