102

AUTOMAZIONE OGGI 386

SOLUZIONI SOFTWARE PER L’INDUSTRIA

S

SI

esperienze

tempo reale e in confronto con lo storico, il cor-

retto funzionamento di ogni macchina. Il tutto

per comparare obiettivamente il costo lineare

di produzione, oltre che la qualità, di ogni sin-

gola linea. “In un simile processo di analisi” ha

sottolineato Andrea Cucchiara, amministratore

e responsabile tecnico di Spin “si è rivelata fon-

damentale l’apertura di Wonderware System Plat-

form che, essendo indipendente dall’hardware

sottostante, è in grado di raccogliere le informa-

zioni da qualunque apparecchiatura in uso”.

Dimezzare i fermo macchina

Sin dalle prime settimane di funzionamento, i re-

sponsabili di Ravago hanno potuto confrontare,

in modo semplice e immediato, non solo i con-

sumi, ma anche la qualità dell’energia fornita, at-

tivando rapidamente interventi di ottimizzazione

e verificando, in tempo reale, gli effetti delle pro-

prie scelte, anche in termini di efficienza delle

diverse linee. Su questo aspetto Carlotto è molto

chiaro: “La conoscenza delle cause dei fermo

macchina ci ha consentito di intervenire, in modo

mirato, sui singoli problemi. Al punto che, sulla

scorta dei primi risultati raggiunti, contiamo di

ridurre del 50% i downtime nel breve periodo”.

L’effetto diretto di un simile miglioramento è, ov-

viamente, nel maggiore volume netto prodotto.

Un valore esaltato dalla riduzione degli scarti per non con-

formità, provocati immancabilmente dal riavvio delle linee.

“Un miglioramento” ha ammesso Carlotto “che può valere

alcuni punti percentuali di maggiore risultato operativo”.

Nell’ambito di una produzione industriale è però impor-

tante anche la soddisfazione del cliente e, soprattutto, la

capacità di individuare tempestivamente le non confor-

mità. Un aspetto difficilmente quantificabile dal punto di

vista economico. Anche se Carlotto ha rivelato che “grazie

alla System Platform, abbiamo potuto individuare alcune

anomalie potenzialmente impattanti sulla qualità del pro-

dotto. Queste situazioni, se contestate dal cliente, avreb-

bero potuto comportare esborsi comparabili con l’entità

dell’investimento”.

Alla ricerca dei consumi nascosti

Proprio l’evoluzione nel tempo, resa possibile dalla flessibi-

lità insita nella System Platform, permette già oggi a Ravago

Italia di conoscere perfettamente tutte le caratteristiche del

proprio impianto di produzione e, in prospettiva, l’azienda

potrà aumentare ulteriormente il grado di dettaglio delle

informazioni. Infatti, come ha osservato Carlotto “avevamo

ipotizzato che le linee assorbissero almeno il 75% dei con-

sumi totali.

In realtà, abbiamo scoperto che solo il 65% dei consumi è

effettivamente imputabile alle macchine di estrusione. La

restante quantità di energia elettrica, al contrario, viene

assorbita dagli impianti di servizio, come compressori e

chiller, nei quali si annidano spesso i maggiori sprechi e sui

quali stiamo agendo”.

Oltre a contenere i consumi, il sistema permetterà di co-

noscere il costo di produzione reale dei singoli elementi

plastici e, grazie a questo fattore, si potranno definire, con

maggiore precisione, i prezzi di mercato dei prodotti finiti,

permettendo anche la predisposizione di una politica com-

merciale più aggressiva per specifiche tipologie di prodotto.

Schneider Electric -

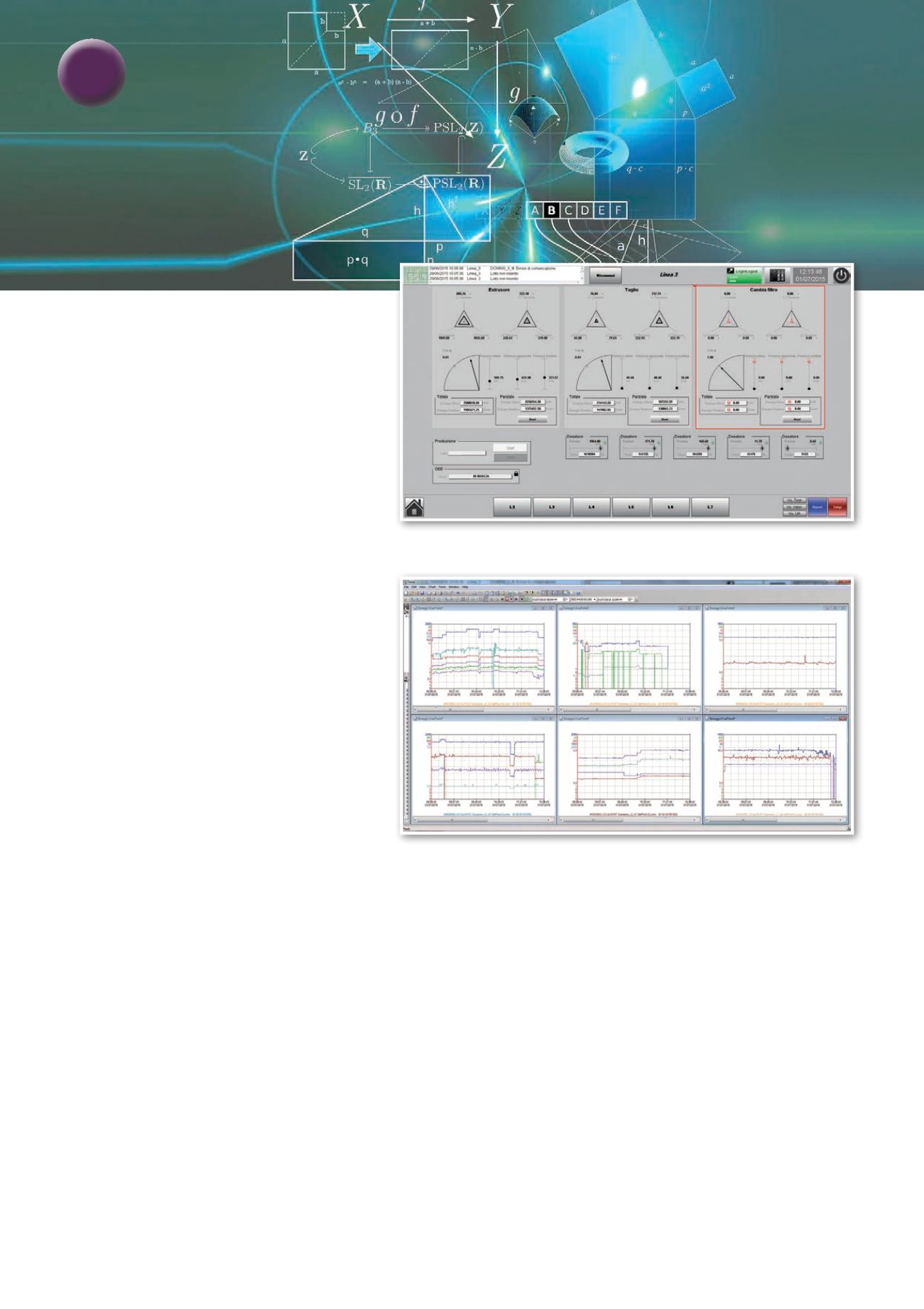

www.schneider-electric.comNelle immagini alcune fasi di applicazione del sistema