NOVEMBRE-DICEMBRE 2014

AUTOMAZIONE OGGI 377

52

AO

ATTUALITA’

Le fasi del processo

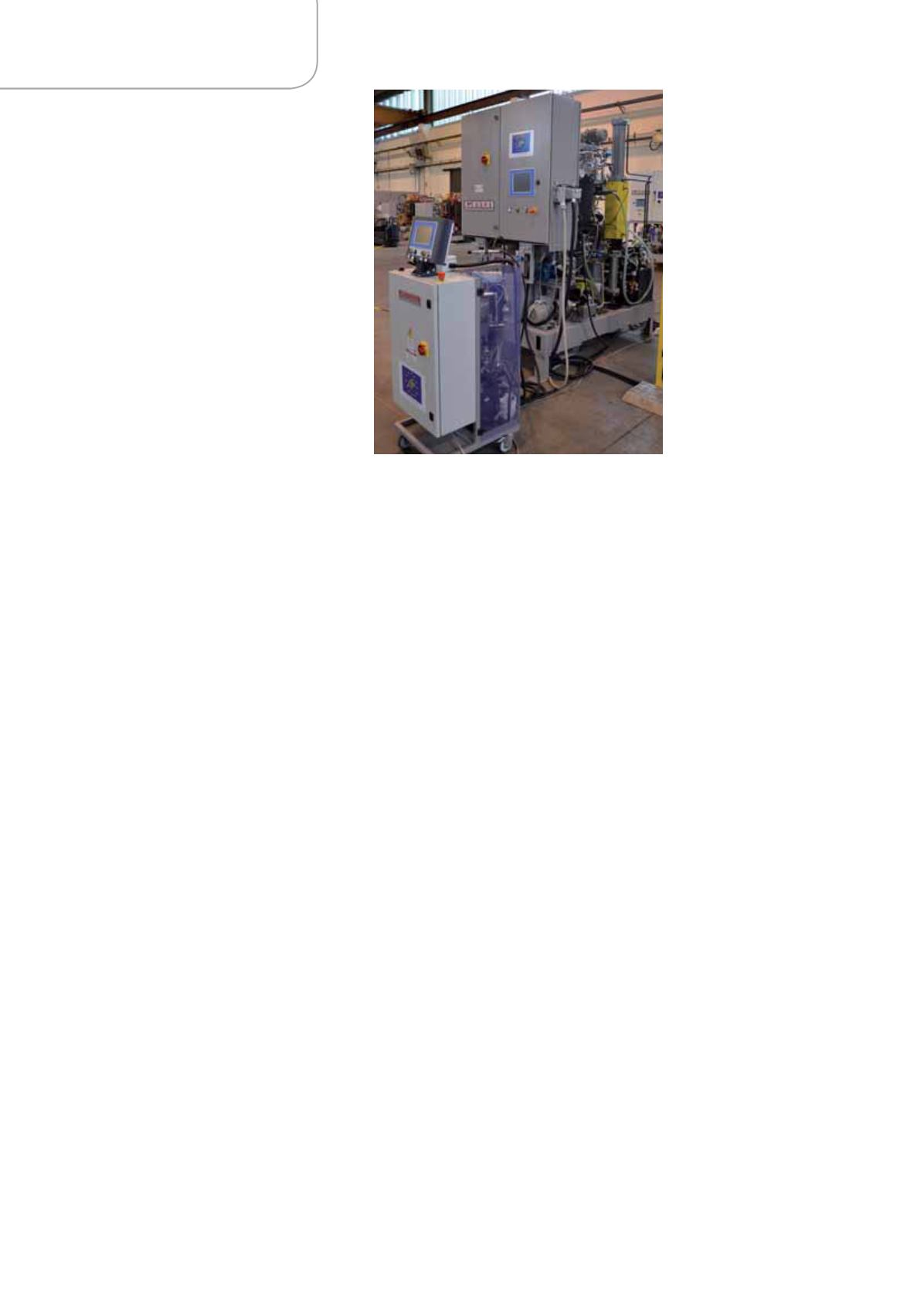

Lafibradi carbonio riciclata si presenta sotto

forma di fogli di ‘tessuto non tessuto’ simile

a feltro. Il metodo di lavorazione a stampo

aperto prevede la stesura tramite una spe-

ciale testa di miscelazione, collegata a un’u-

nità dosatrice, di resina epossidica, quindi

di origine naturale, su tutta la superficie

del foglio. La testa di miscelazione è stata

realizzata per la parte relativa al PLC di con-

trollo e al pannello operatore da Automata.

In particolare, l’HMI a colori touchscreen

‘iPAD style’ per la gestione del processo è

semplice da usare e intuitivo: l’operatore

con pochi e semplici passaggi (al massimo

tre), navigando attraverso appositi menu,

può selezionare sul sinottico il componente

dell’impianto di cui desidera modificare i

parametri. Può quindi impostare delle so-

glie per controllare la qualità del pezzo fi-

nito, visualizzare grafici e trend, dati storici

e allarmi. La soluzione è ‘full embedded’ e,

sfruttando le caratteristiche di connettività

innate nel prodotto, consente tramite Win-

MatchLite Remote Emulator (WiRE) di svol-

gere da remoto diverse attività: simulare un

HMI in modalità debug durante la configu-

razione del sistema, navigare tra le pagine

del progetto non interferendo sull’attività

dell’operatore a bordo macchina, gestire il

controllo del pannello e la modifica dei pa-

rametri del dispositivo.

L’impianto Cresim di Caronno integra due

robot antropomorfi a sei assi; il primo robot

preleva la fibra di carbonio in tessile da un

pallet, quindi il secondo robot, dotato di un

settimo asse che gli consente di muoversi

lungo l’impianto e di unamano di presa per

prelevare la fibra, realizza l’impregnazione.

La testa di miscelazione è dotata di una

speciale barra che è in grado di stendere un

velo di matrice polimerica uniformemente

su tutta la superficiedel pezzo incomposito.

L’unita miscelatrice è legata a un’unità do-

sante dotata di PLC e interfaccia realizzate

da Automata in collaborazione con il labo-

ratorio R&D di Afros. Quindi il pezzo viene

posizionato dal primo robot tramite shuttle

sul semistampo inferiore di una pressa da

1.000 tonnellate, settataperòper impiegare

una forza di 200 tonnellate sufficiente per

l’operazione di stampa che avviene a 130 °C.

La pressa quindi si chiude; dopo i 2 minuti

necessari perché si concluda il processo

chimico, il primo robot preleva il pezzo con

un sistema a vuoto (tramite risucchio) e lo

estrae, disponendolo su un altro pallet ‘in

uscita’ che viene scaricato ogni tot pezzi.

Una seconda tecnica che può essere im-

piegata per assolvere allo stesso processo

è definita ‘a stampo chiuso’: “Per questa si

utilizza come supporto un foglio in fibra na-

turale, nel nostro caso un tessuto di lino, e

resina epossidica derivata da olio di pino e

altre componenti naturali” ci ha illustratoAl-

bertoBonasea, responsabile del laboratorio

R&Ddi Afros. “Questa tecnica implica alcuni

vantaggi. Prima di tutto, si ricava un com-

posito senza sfridi, con al limite solo poche

sbavature; poi non ci sono i problemi di

gestione dei fumi che insorgono operando

in stampo aperto; infine, il processo per-

mette cicli più rapidi”. Si posiziona dunque

un certo numero di fogli in tessuto di lino

nello stampo e lo si chiude; quindi si applica

il vuoto in stampo per eliminare l’aria dalle

fibre e si inietta la resina a stampo chiuso a

125 °C. La resina nel serbatoio è a 80 °C; l’i-

niezione richiede circa 10 secondi. “Il punto

di iniezione è nel centro; la resina forma una

‘pizza’ che cresce, arriva ai bordi e scorre.

Abbiamoquindi inseritoun sensoredi pres-

sione che ci dice con quanta forza la resina

‘spinge’ per penetrare all’interno delle fibre:

più la fibra è chiusa nello stampo, più la re-

sina è viscosa, più la trama è fitta e più oc-

correrà ‘spingere’ per far penetrare la resina

nella fibra. Il sistema di acquisizione dati ri-

leva durante il processo di iniezione quanto

la resina ‘spinge’ sulla fibra, fornendoquindi

un grafico che viene poi impiegato per il

controllo qualità”. Ogni pezzo esce infatti

con un suo specifico grafico, che rivela se le

fibre sono state deformate o spostate e se il

ciclo ha avuto dei problemi. “È un sistema

intelligente e automatico che legge in con-

tinuo i dati di pressione all’interno dello

stampo e quando arriva a 50 bar chiude l’i-

niezione. Così, anche se il volume della fibra

in tessuto cambia, il pezzo finale

è sempre ben compattato: senza

sensore andavamo a peso, ma

un tessuto in fibra, soprattutto

se naturale, non è detto che

pesi sempre uguale e se inietto

sempre lo stesso quantitativo di

resina, posso avere alla fine un

pezzo incompleto o al contrario

una fuoriuscita di resina” ha spie-

gato Bonasea. Le fasi di iniezione

del materiale all’interno dello

stampo e di indurimento dello stesso sono

particolarmente delicate e richiedono una

regolazione precisa e corretta nel tempo. Il

sistema di controllo è stato fornito da Auto-

mata e utilizza un PAC con bus di campo e

azionamenti Sercos. Il controllore program-

mabile, potente e dalle elevate prestazioni,

offre un’architettura flessibile e modulare;

sfrutta un’unica CPU per gestire e coordi-

nare il controllo e l’interfaccia operatore e

consente una notevole velocità di regola-

zione e un monitoraggio al millisecondo,

con sistema ad anello chiuso, di variabili

fondamentali quali portata e pressione, al

fine di ottenere un prodotto di alta qualità

e dalle perfette caratteristiche meccaniche.

“Il tempo di indurimento della resina che

usiamo qui è di 8 minuti, ma con altre tipo-

logie di materiale il tempo totale di fermo

del prodotto nello stampo può essere in-

feriore ai 2 minuti: certi impianti in nord

Europa che producono per BMW o Lam-

borghini devono realizzare 40.000 pezzi

all’anno, quindi il tempodi ciclodeve essere

necessariamentebreve” ha sottolineatoBo-

nasea. Infine, lapressa automatizzatadaAu-

tomata è dotata di un sistema di controllo

di parallelismo: “In questomodo, possiamo

tenere lo stampo semi-chiuso (aperto solo

di qualche decimo di millimetro) durante

l’iniezione, inmodo che le fibre sianomeno

compatte e la resina penetri più rapida-

mente e con minore sforzo, chiudendo la

pressa solo alla fine, mentre il pezzo ‘galleg-

gia’. Questa tecnica impone però di tenere

le facceperfettamenteparallele, abbinando

i piani inmodo perfetto, per realizzare pezzi

senza deformazioni” ha infine concluso il

responsabile.

Automata -

www.cannon-automata.comDal pannello in remoto

l’operatore è in grado di

controllare con pochi click di

mouse l’intero processo