L’Approccio Incrementale all’Eccellenza Operativa – Prima Parte

Qual è il livello di maturità della tua organizzazione in tema di gestione ed esecuzione operativa? Scopri le strategie e gli strumenti per aumentare l’eccellenza operativa

Tutte le organizzazioni industriali e manifatturiere si trovano in diverse fasi di maturità della loro capacità di esecuzione operativa, specialmente in relazione a Industry 4.0. Alcune organizzazioni sono lontane dall’essere pronte ad adottare i modelli e gli strumenti proposti da Industria 4.0, mentre altre possiedono già un buon livello di connettività ed efficienza.

Considerando l’intera catena del valore, l’integrazione di tutti gli stakeholder attraverso una piattaforma digitale che favorisca una maggiore collaborazione e una corretta analisi delle informazioni di valore costituiscono i due fattori chiave per intraprendere un percorso verso la digitalizzazione.

L’eccellenza operativa può essere vista come il livello di connessione delle operations lungo la catena del valore per creare valore a favore di tutti gli stakeholder.

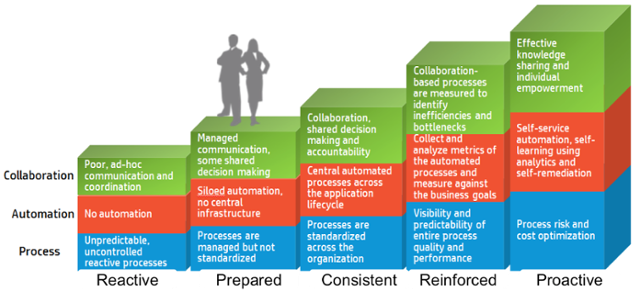

Modello di Maturità delle Capacità di Esecuzione Operativa

a

Un Percorso Incrementale all’Eccellenza Operativa con una Protezione Totale dell’Investimento

L’eccellenza operativa non è una destinazione, ma un percorso. Non c’è un modo semplice e veloce per ottenerla.

Wonderware System Platform 2017 offre una strategia vincente verso l’eccellenza operativa attraverso una piattaforma software che soddisfi le esigenze di mercato e di business in continua evoluzione grazie a capacità di espansione e gestione rapida dei cambiamenti.

Una piattaforma software basata su una strategia di controllo ad oggetti, librerie di processo standardizzate e un’architettura aperta in grado di gestire cambiamenti ed espansioni è la chiave per ridurre il TCO (Total Cost of Ownership, Costo Totale di Possesso) e incrementare la flessibilità dell’impianto.

Livello 1 – Reattivo. Sopravvivenza di base: gestione cartacea/”fatta in casa”

Criticità

Il livello 1 è il punto di partenza di molti sistemi. A questo livello, il termine “sistema” indica un insieme di attività e applicazioni che aiutano l’azienda a sopravvivere piuttosto che a operare in modo efficiente. Inizialmente questi sistemi nascono come processi basati sull’utilizzo di supporti cartacei. La raccolta dati e i processi sono manuali e utilizzano applicazioni sviluppate internamente. Spesso queste applicazioni vengono sviluppate da ingegneri di processo o personale operativo che hanno conoscenze di programmazione. Quando qualcosa non funziona, solitamente c’è solo una persona in grado di risolvere il problema, la stessa che ha scritto l’applicazione o conosce il processo.

I sistemi a questo livello sono inefficienti. I processi basati su carta o le applicazioni sviluppate in casa si focalizzano sulla raccolta di informazioni per supportare la gestione operativa, senza però offrire un supporto decisionale. Il costo per raccogliere manualmente i dati e analizzarli costituisce gran parte dei costi operativi. Le informazioni vengono registrate su carta, rendendone difficile l’utilizzo e precludendo la visibilità di fonti diverse di informazioni, la compatibilità con sistemi precedenti e differenti PLC.

Come superare il livello 1?

Pochi impianti industriali hanno tutti gli stessi dispositivi di controllo.

System Platform 2017 offre una connettività senza pari, con qualsiasi PLC, sistema o dispositivo di controllo.

Il nostro obiettivo di creare le migliori soluzioni software industriali sul mercato ci ha portato a connetterci e a lavorare con tutti i sistemi utilizzati in ambito industriale, vecchi e nuovi, attraverso una piattaforma software indipendente dall’hardware.

Vantaggi principali

1. Visibilità operativa in tempo reale

2. Eliminare la raccolta dati manuale basata su carta e automatizzare la raccolta dei dati d’impianto in tempo reale.

Rimani connesso…

…e scopri come continuare il tuo percorso verso l’Eccellenza Operativa!

Contenuti correlati

-

Tecnologie a 2 conduttori

Il ruolo delle tecnologie a 2 conduttori per affrontare le sfide dell’Industria 4.0: Single Pair Ethernet e Advanced Physical Layer Ora che le sfide dell’Industria 4.0 stanno arrivando anche nell’automazione di processo, i protocolli di comunicazione industriale...

-

Ethernet per il processo

Stato dell’arte della digitalizzazione nel campo del processo: Ethernet-APL è una soluzione basata su industrial ethernet pensata per soddisfare le esigenze dell’automazione di processo Qualsiasi impianto per il controllo di processo, che sia di nuova progettazione o...

-

Tra digitalizzazione e sostenibilità

Come Cimberio ha trasformato la produzione con XVision DataHub, una piattaforma no-code per l’automazione In un contesto industriale in continua evoluzione, la digitalizzazione è fondamentale per rimanere competitivi. Ne è un esempio Cimberio, un’azienda italiana che produce...

-

Ingegneria in cloud e assistenti AI nella suite di progettazione B&R

Alla fiera SPS di quest’anno a Norimberga, in Germania, B&R ha annunciato un importante aggiornamento della sua suite completa di software di progettazione e runtime. Con Automation Studio Code, B&R introduce un’esperienza di progettazione completamente nuova. La...

-

Procurement dei materiali indiretti: risultati della Ricerca MRO 2024 di RS Italia

RS Italia ha pubblicato la terza edizione dell’annuale Ricerca MRO 2024, sul procurement dei materiali indiretti comunemente detti MRO (Maintenance, Repair, Operations), realizzata in collaborazione con Adaci (Associazione italiana acquisti e supply management) e UER-Università Europea di...

-

Reti come ‘commody’ – versione integrale

Le reti industriali, con la loro capacità di veicolare una notevole mole di informazioni attuando la convergenza IT-OT, sono alla base della transizione gemella, digitale e green. Sebbene la loro presenza sia a volte ‘scontata’, la loro...

-

Come ottimizzare la catena di produzione?

I dati raccolti grazie all’Industria 4.0 possono essere utilizzati sotto diverse forme, per migliorare numerosi aspetti del processo produttivo Negli ultimi anni, l’integrazione delle tecnologie digitali nell’industria ha raggiunto un livello senza precedenti, merito anche dell’avvento dell’Industria...

-

IT e IoT sempre connessi

Gruppo Gaser e ifm: una collaborazione che si concretizza in una profonda digitalizzazione degli impianti, così da consentire la tracciabilità e il monitoraggio dei processi di produzione e lo svecchiamento di macchine altrimenti obsolete Il racconto della...

-

Additive manufacturing R-evolution al via con Energy Group e Stratasys

Il mondo dello sport può trarre grandi benefici dall’additive manufacturing: prototipazione, customizzazione, soluzioni per l’agonismo, produzione di singole parti funzionali e persino di interi lotti. Come? Affidandosi alla giusta tecnologia ma anche ai materiali più adatti ad...

-

Telecontrollo ‘smart’

Le soluzioni di smart metering, telecontrollo e digitalizzazione delle reti di pubblica utilità permettono una gestione più accorta delle risorse, a beneficio di utility e smart city del futuro Nell’era della trasformazione digitale, le reti di distribuzione...