Con iTRAK Rockwell Automation offre un nuovo modello di produttività

-

- Tweet

- Pin It

- Condividi per email

-

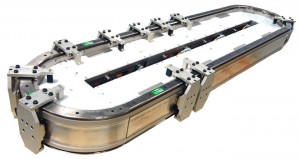

Grazie al suo approccio rivoluzionario in materia di soluzioni di motion control, iTRAK di Rockwell Automation riscrive le regole del gioco in diversi settori produttivi. Un sistema modulare e scalabile basato sulla tecnologia dei motori lineari che consente il controllo indipendente di più carrelli su percorsi rettilinei e curvilinei, iTRAK offre agli utenti la possibilità di incrementare la produttività in modo significativo rispetto alle tradizionali soluzioni a catena.

Negli ultimi 100 anni l’industria è stata interessata da numerose innovazioni tecnologiche e filosofiche che si sono successivamente tradotte in una serie di nuove macchine, procedure e applicazioni. Dal concetto di linea di produzione agli esordi dell’automazione, all’introduzione del chip integrato fino alla Connected Enterprise e all’ Industry 4.0, non si può negare che l’industria sia stata investita da innovazioni importanti. Altre nuove idee si sono succedute, ognuna con una longevità commisurata spesso al valore offerto. Tuttavia, alcune tecnologie sono sopravvissute con successo alla prova del tempo e sono ancora oggi di uso comune nell’ambiente di produzione moderno. Una di queste innovazioni consolidate è rappresentata dallo sviluppo commerciale e dalla successiva introduzione di soluzioni a controllo elettronico di motion e di servo motore che hanno ben presto dimostrato il loro valore rispetto alle tradizionali applicazioni ad albero, a catena e meccanico a camme. Fin dalla sua introduzione, la tecnologia servo motore ha subito molti cambiamenti e miglioramenti, in termini di velocità, carico, inerzia e precisione, arrivando a un punto tale da rendere difficile immaginarne altri. Molto spesso in queste situazioni, dove ulteriori sviluppi non posso che fornire vantaggi più limitati, c’è bisogno di immaginare una nuova applicazione basata un concetto esistente ed è ciò che è successo con lo sviluppo di iTRAK.

iTRAK combina il paradigma della tecnologia servo motore con qualcosa di simile ai principi alla base del treno a levitazione magnetica MagLev. Il risultato è una tecnologia che offre il controllo indipendente di più motori su percorsi rettilinei e curvilinei, dando origine a una macchina a passo continuo. Questa capacità innovativa di unire sia un movimento lineare che rotante con quella di trasporto indipendente, si traduce in una soluzione flessibile, completamente integrata in grado di aumentare la velocità di produzione lungo tutto il suo ciclo, riducendo nel contempo gli interventi di manutenzione e l’ingombro complessivo della macchina.

Presentata come tecnologia dirompente, iTRAK rappresenta un modo completamente nuovo di concepire il flusso di produzione, gli utenti finali segnalano già incrementi elevati di produttività di almeno il 50 per cento. I costruttori di macchine e attrezzature possono, quindi, ridurre la complessità e fornire prestazioni più elevate, consentendo nel contempo agli utenti finali di aumentare la produttività attraverso una maggiore velocità e flessibilità. Tutti questi vantaggi sono offerti su una piattaforma standardizzata, che consente un’ottimizzazione e un’affidabilità maggiore e un’implementazione più rapida del sistema. In termini di velocità, il valore primario offerto è rappresentato dalla sostituzione di parti meccaniche con un campo magnetico, che consente alla linea di produzione di muoversi ad altissima velocità, offrendo un ventaglio pressoché illimitato di possibilità e quindi una migliore produttività. La rimozione delle componenti meccaniche incide positivamente sui costi di manutenzione che risultano minori.

La struttura modulare del sistema iTRAK garantisce un’eccezionale flessibilità in quanto consente una serie di configurazioni differenti. Proprio come in un modellino ferroviario o di slot-car, i moduli curvilinei e lineari di iTRAK possono essere combinati per creare sistemi di binari di qualsiasi lunghezza o forma al fine di soddisfare esigenze applicative specifiche, comprese quelle con spazio limitato. Tre sono le opzioni di orientamento disponibili- orizzontale, verticale o assiale – che offrono una flessibilità ancora maggiore per la progettazione del sistema.

Nelle attività operative, iTRAK riduce anche i tempi di inattività legati ai cambi di prodotto poiché i pattern di movimento di ogni carrello o serie di carrelli possono essere facilmente riprogrammati in funzione dei diversi cicli di produzione e prodotti. Oltre a fornire l’agilità che tanti produttori desiderano, questa flessibilità consente anche tirature più basse senza grande impatto su resa e redditività. Infatti, l’impatto positivo sulla produttività è tale da ridurre notevolmente il TCO e i tempi di ritorno sull’investimento vanno dai sei ai 24 mesi. Da un punto di vista fisico, iTRAK è adatto per una vasta gamma di prodotti e applicazioni. Offre una gamma di alto carico da 0 a 100 + kg ed una gamma di alta velocità da 0 a 5 m / s. Per le industrie in cui l’igiene e la pulizia rivestono un ruolo importante, offre un grado di protezione IP65.+

Sebbene iTRAK sia un prodotto tecnicamente complesso, non richiede nuove competenze agli ingegneri meccanici. Infatti, nonostante sia una soluzione molto potente, richiede una programmazione molto semplice. iTRAK può essere programmato tramite il software Studio 5000 Logix Designer, rendendolo parte integrante di un qualsiasi sistema di controllo. Ogni carrello appare all’interno del programma Logix come un ” Asse di movimento virtuale ” utilizzando istruzioni di comando standard per offrire un sistema in grado di soddisfare variazioni nelle dimensioni del prodotto, nella velocità e in sequenze complesse, senza richiedere alcuna modifica meccanica della macchina.

Nel settore alimentare, iTRAK sta già conoscendo diverse applicazioni. In una macchina, i motori indipendenti sono utilizzati per il trasporto di sacchetti dalle stazioni di rifornimento a quelle di sigillatura e, una volta scaricati ritornano rapidamente indietro, all’inizio del percorso, pronti a prendere un altro sacchetto. Al tocco di un pulsante, l’operatore può modificare parametri come il tempo di riempimento e quello di sigillatura – in conformità ai prodotti e ai materiali dei sacchetti, con la certezza che il programma iTRAK cercherà di assecondare tempi di sosta potenzialmente più lunghi, il tutto senza dover effettuare eventuali adeguamenti meccanici o impattare sulle prestazioni della macchina.

Nel campo life sciences, un’applicazione altamente innovativa ha visto iTRAK integrata in una macchina per gli esami del sangue. Ogni motore trasporta fiale di dimensioni diverse verso le varie stazioni di ‘stampa’ reagenti, a seconda della tipologia di esami richiesti. La soluzione iTRAK è infinitamente flessibile al fine di soddisfare tutte le possibili procedure di stampa.

Nel settore degli imballaggi, iTRAK è stato utilizzato in macchine da fascicolazione in cui o il prodotto o la confezione arrivano a intermittenza. iTRAK prende in carico semplicemente il prodotto confezionato e può quindi trasportare la scatola piena senza essere ostacolato dalla modalità casuale di ingresso. Grazie ad iTRAK, le aziende possono ora ottenere la massima produttività possibile di mercato per metro quadrato. Rockwell Automation ha sostituito l’hardware con un software semplice che aumenta rapidamente velocità e flessibilità – e migliora l’efficienza produttiva più di quanto possa farlo ogni linea di produzione ad azionamento meccanico. In una tradizionale linea di produzione il processo più lento controlla il passo; mentre adesso con iTRAK il processo più veloce impone il proprio.

Contenuti correlati

-

Le innovazioni dei controllori industriali

I controllori industriali continuano a occupare una posizione strategica nell’era della trasformazione digitale. In particolare, le tecnologie basate su IoT, Edge computing, AI, robotica e virtualizzazione ne stanno elevando le potenzialità a un nuovo livello. Leggi l’articolo

-

Controllo distribuito per il recupero dei rifiuti

La digitalizzazione e la scalabilità si rivelano fondamentali per un innovativo progetto di sostenibilità. Il DCS digitale è alla base del controllo di precisione dei processi nell’80% della tecnologia per il recupero dei rifiuti. Leggi l’articolo

-

Soddisfare una domanda elevata in tempi incerti

Progettare e costruire macchine incartonatrici più efficienti, produttive, sicure, veloci. Questo l’obiettivo di Econo-PAK che per raggiungerlo ha chiesto la collaborazione di Rockwell Automation Econo-PAK è un’importante azienda che produce macchine incartonatrici, con oltre 35 anni di...

-

Con Ionetic batterie “democratiche” per i veicoli elettrici

Rockwell Automation collabora con Ionetic, una startup britannica impegnata a rendere accessibili le batterie per veicoli elettrici a case automobilistiche di piccole e medie dimensioni. Il costo di sviluppo delle batterie EV per la progettazione di nuovi...

-

Rockwell Automation riduce i tempi di fermo della produzione con soluzioni centralizzate di controllo motore

Rockwell Automation introduce Flexline 3500, un nuovo centro controllo motore (MCC) a bassa tensione per i mercati IEC a livello globale. Con questo centro controllo motore, le aziende industriali possono sfruttare i dati di produzione e aumentare...

-

Assemblaggio di piccoli componenti preciso e a tutta velocità con i motori di Faulhaber

L’automazione compatta è un sistema meccatronico che esegue in modo autonomo tutta una serie serie di passaggi produttivi consecutivi. Il termine compatto si riferisce alle piccole dimensioni, nell’ordine del millimetro e del centimetro, dei prodotti da lavorare....

-

Creare una base digitale più consistente e di alta qualità

Il MES di Rockwell Automation è stato utilizzato per creare una base più consistente e di alta qualità per la trasformazione digitale in corso: l’azienda tedesca Rottendorf Pharma ha prodotto un nucleo digitale per l’acquisizione e la...

-

Controllo e azionamento per immagini radiografiche precise

Il controllo del motion di Beckhoff, basato su un’architettura PC e un bus EtherCAT, è stato impiegato per l’imaging radiografico intraoperatorio. Questa tecnologia di azionamento compatta ha permesso il movimento di un’unità di tomografia computerizzata (CT) ad...

-

Panasonic lancia a SPS Italia 2024 il servosistema Minas A7: regolazione di precisione con AI

La messa a punto automatica del servosistema Minas A7 di Panasonic Industry, guidata dall’intelligenza artificiale, riduce del 90% il tempo di funzionamento umano. Questa innovazione garantisce un controllo preciso del movimento senza la necessità di una messa...

-

I vantaggi della standardizzazione

La visibilità in tempo reale dei processi di produzione, dei livelli di magazzino e dei parametri relativi alla qualità è un requisito essenziale per rimanere competitivi nel mondo della produzione moderna, anche per i marchi più affermati...

Scopri le novità scelte per te x

-

Le innovazioni dei controllori industriali

I controllori industriali continuano a occupare una posizione strategica nell’era della trasformazione digitale. In particolare, le tecnologie...

-

Controllo distribuito per il recupero dei rifiuti

La digitalizzazione e la scalabilità si rivelano fondamentali per un innovativo progetto di sostenibilità. Il DCS digitale...

Notizie Tutti ▶

-

Economia circolare, Siemens e Osai GreenTech al recupero dei metalli preziosi dai RAEE

Nell’economia lineare l’estrazione, la lavorazione e lo smaltimento dei metalli preziosi comportano un consumo...

-

1° ottobre, appuntamento con la II edizione dell’IO-Link Day

Sulla scia del successo della prima edizione, torna l’evento di Consorzio PI Italia dedicato...

-

Hewlett Packard e Danfoss insieme per ridurre il consumo energetico nei data center

Hewlett Packard Enterprise e Danfoss collaborano per la fornitura di HPE IT Sustainability Services...

Prodotti Tutti ▶

-

Sensori di corrente a rilevamento magnetico di Allegro per industria, automotive ed energie rinnovabili

Allegro MicroSystems ha sviluppato i sensori di corrente ad alta potenza ACS37220 e ACS37041,...

-

InnoTrans 2024: Moxa presenta le soluzioni di comunicazione ed elaborazione dati con protezione

Moxa, fornitore di soluzioni di comunicazione basate su IP, si presenterà a InnoTrans 2024...

-

Refrigeratori di acqua di processo ecologici di Parker a basso GWP

Parker Hannifin ha sviluppato Hyperchill Plus-E, un nuovo refrigeratore ecologico per processi industriali utilizzato...