impianto può accedere ai dati

in tempo reale, e non solo.

“Ciascun impianto può ac-

cedere alle informazioni rac-

colte in un altro impianto”

continua Reichert. “Questa

opportunità è direttamente

integrata in Ignition”.

Uno dei fattori chiave che ha

portato alla scelta di Ignition

è stata la sua capacità di inte-

grarsi perfettamente con un

pacchetto software ‘verticale’

specifico per il settore dell’in-

dustria alimentare di pro-

cesso. Heath Roker, project

manager di Kasa Industrial

Controls, ha sottolineato che “il sof-

tware impiegato dal cliente serve

a certificare la qualità della produ-

zione. Registra e analizza i dati rac-

colti dagli impianti per verificare che

rispettino gli standard imposti

dalla FDA”. Ignition raccoglie

tutti i dati necessari al soft-

ware verticale e li scrive in un

database intermedio. Da qui,

il software verticale recupera

i dati aggiornati e li analizza

per generare report e noti-

ficare allarmi, se necessario.

L’integrazione è avvenuta senza alcuna difficoltà, e

tutto il sistema funziona alla perfezione. Ignition im-

piega codici e linguaggi di programmazione diffusi e

aggiornati, rendendo davvero semplice e immediata

l’integrazione con sistemi e software preinstallati. Un

vantaggio non da poco, come ricorda Roker: “Ciascun

impianto era stato programmato per funzionare auto-

nomamente, secondo diversi standard e programmi. Grazie

alla flessibilità di Ignition abbiamo potuto integrare la solu-

zione di Inductive nel sistema senza riscontrare particolari

problemi”. Ma il vantaggio più evidente derivato dall’impiego

di Ignition è probabilmente l’ottimizzazione del ciclo di pro-

duzione.

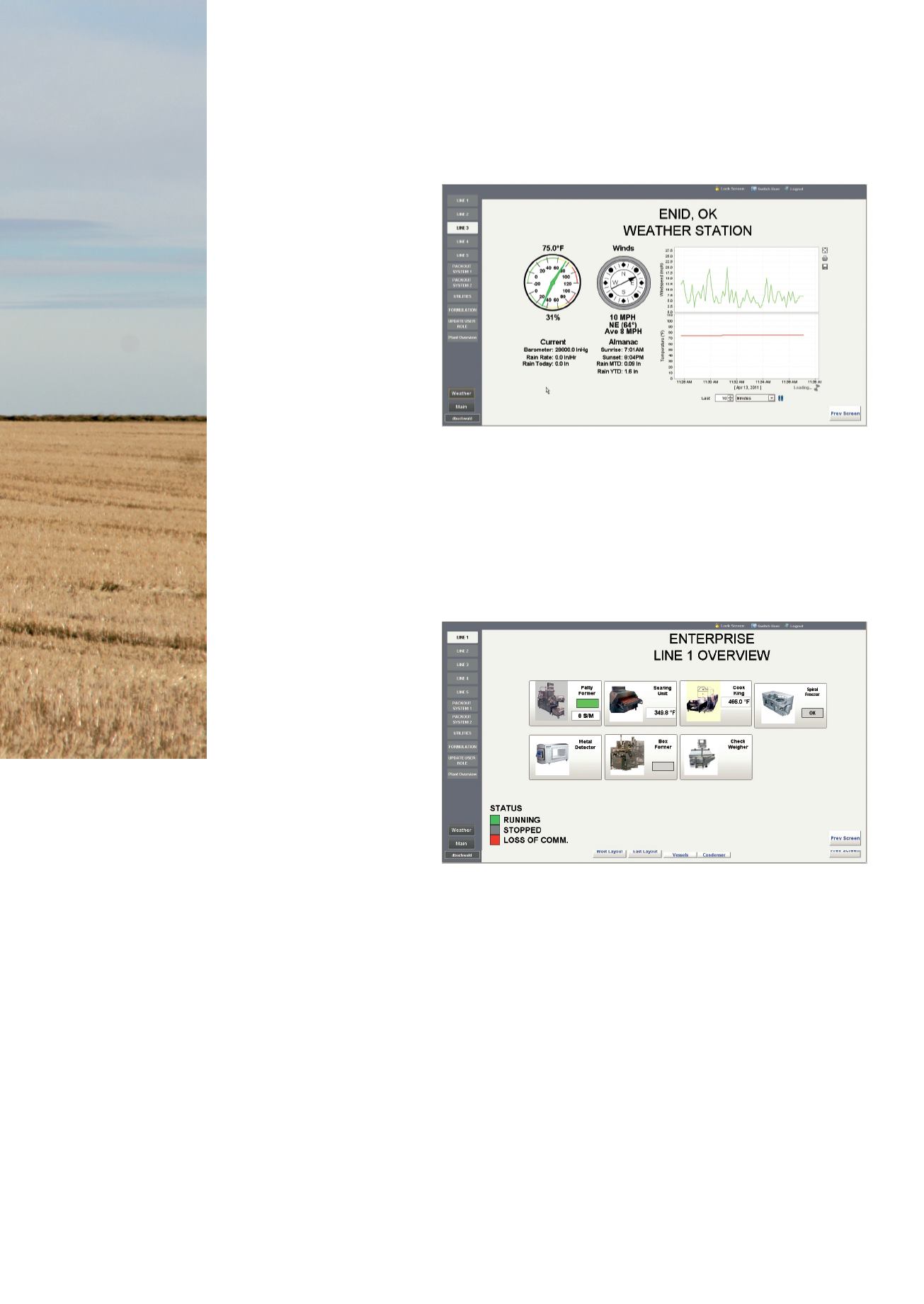

La parte controllo

Jay Aurand, project engineer di Kasa Industrial Controls, si è

occupato del collegamento tra i PLC degli impianti e Ignition,

lavorando a stretto contatto con i tecnici del cliente. “I su-

pervisori della manutenzione chiedevano che i dati visualiz-

zati sui loro schermi fossero esattamente gli stessi visibili sul

PLC”. Aurand e Reichert, quindi, insieme hanno progettato

e sviluppato le interfacce HMI che avrebbero visualizzato i

dati raccolti da Ignition. “In poco tempo abbiamo compreso

come sfruttare al massimo le potenzialità di Ignition Desi-

gner, riuscendo a replicare le schermate HMI che gli impiegati

della produzione conoscevano bene” riferisce Reichert. Sono

state così create centinaia di interfacce che replicassero le

schermate degli HMI di ciascun impianto, tutte visibili da un

unico terminale; in questo modo, il personale era in grado di

supervisionare la situazione non solo di un unico impianto,

bensì di tutti. “I supervisori trovano particolarmente utile il

fatto di poter mantenere sotto controllo la situazione senza

doversi alzare dalla scrivania, facendo loro risparmiare pa-

recchio tempo: 30 minuti, lavarsi le mani 5 volte, cambiarsi

il camice 4 volte… decisamente un bel vantaggio”. Il cliente

è molto soddisfatto dei risultati raggiunti con l’utilizzo di

Ignition. “Non ci sono dubbi che Ignition abbia permesso

loro di risparmiare parecchio tempo e denaro” conclude Rei-

chert. “Prima non c’era automazione, tutto veniva registrato

a mano, e non c’era collegamento diretto tra un impianto e

l’altro. Adesso, invece, grazie a Ignition tutto fa parte di un

sistema unico e la raccolta dati avviene in tempo reale”.

EFA Automazione -

www.efa.itAUTOMAZIONE OGGI 378

SOLUZIONI SOFTWARE PER L’INDUSTRIA 101

Un’azienda

che opera

nell’industria

di processo

alimentare ha

presentato la

necessità di

introdurre un

modo più

efficiente e

rapido per

raccogliere

informazioni

dai suoi impianti

di produzione

Ignition raccoglie tutti i dati necessari al software verticale e li scrive

in un database intermedio

L’impiego di Ignition ha ottimizzato il ciclo di produzione