fino alla realizzazione dei quadri e degli impianti elettrici. Per questo

motivo, ha sviluppato diversi software, nello specifico: RS Measure

Energy per la gestione dei dati di consumo; RS Measure Production

per la gestione dei dati di produzione; RS Energy Bio per la gestione e

controllo della produzione di energia; RS Trade dedicato alla gestione

di scambi per la movimentazione di prodotti; RS Pack per la gestione

dei dati nel settore del packaging.

Abbattere i costi eliminando gli sprechi

Il software RS Measure Energy, in particolare, è il cuore dell’applica-

zione che R.S.Sistemi ha sviluppato per il gruppo Ilpa-divisione MP3,

azienda con sede a Bazzano (Bologna), specializzata nella fornitura di

prodotti finiti in materie plastiche sia tradizionali (PS, PP e PET), sia

in bio-plastiche (PLA), a cui si aggiungono i prodotti del settore lastre

(ABS, ABS/Pmma e PS). L’applicativo è stato sviluppato per monitorare

i consumi energetici delle varie linee di lavorazione, fornendo così una

risposta alle richieste del mercato, che pone una sempre maggiore at-

tenzione ai temi elettrici, soprattutto in ambito industriale. Il continuo

incremento dei costi per l’approvvigionamento dell’energia elettrica

necessaria per il processo di produzione rende infatti necessario af-

frontare l’argomento in modo consapevole, adottando un sistema di

monitoraggio efficace e capillare, che permetta di raccogliere i dati

necessari per identificare gli interventi più adeguati al fine di abbattere

i costi in maniera durevole. RS Measure Energy permette di verificare

l’effettivo consumo energetico di una o più linee di lavorazione e regi-

strare questi dati nel modo più affidabile con l’uso di un database SQL

relazionale, grazie al quale è possibile verificare in qualsiasi momento

l’andamento dei consumi energetici in un intervallo di tempo, rilevando

gli eventuali sprechi. Con i PLC e i FunctionBlock sviluppati da Phoenix

Contact questo interfacciamento è semplice e veloce da realizzare. Il

funzionamento del software non può però prescindere dalla realizza-

zione di una rete di sensori e trasmettitori in grado di rilevare i valori

di consumo delle apparecchiature presso le singole linee e trasferirli

ai sistemi di elaborazione e gestione dell’azienda. Fino a oggi però un

SQL non poteva ‘parlare’ direttamente con il singolo sensore. Così,

ogni linea di produzione è stata dotata di diversi analizzatori di rete,

che raccolgono i valori energetici espressi alternativamente in forma

analogica o seriale. Questi vengono acquisiti per mezzo di moduli di

comunicazione seriale IB IL RS485/422-PRO-PAC o moduli con ingressi

analogici in tensione 0-10 Vc.c. o in corrente 0/4-20 mA.

Per ottenere un calcolo corretto dell’energia serve soprattutto un’e-

levata precisione dei moduli degli ingressi. Grazie al sistema Inline, i

singoli moduli possono essere collegati tra di loro e il PLC di tipo ILC

130 ETH con interfaccia Ethernet. Il singoli PLC in campo funzionano

come acquisitori dei dati locali, che, a intervalli prestabiliti, vengono

trasmessi al PLC di linea. Quest’ultimo funziona come memoria e ag-

gregatore della singola linea. Svolge dunque due funzioni principal-

mente: la prima è quella di trasmettere i dati tramite router e switch

al PC server aziendale, su cui si trova il gestionale in grado di valutarli

e permettere così l’ottimizzazione dell’utilizzo energetico; la seconda è

quella di salvare i dati nel caso in cui il server aziendale non risponda o

non sia disponibile. Con questo sistema il traffico sulla rete ETH azien-

dale è minimizzato e viene garantito un salvataggio dei dati 24h su

sette giorni.

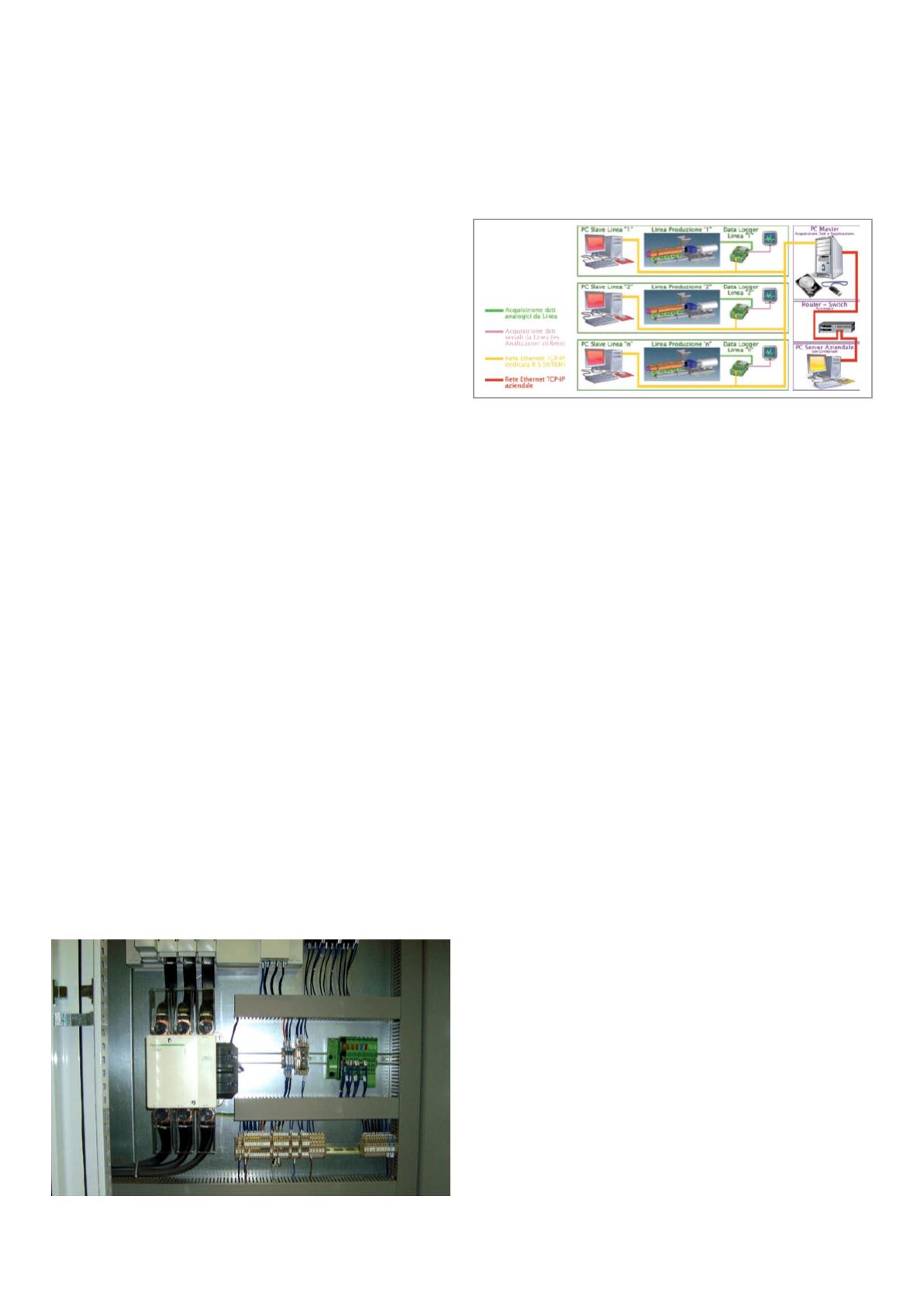

Una comunicazione a base Ethernet

Le comunicazioni tra data logger, PLC di linea e PLC in campo avven-

gono attraverso una rete Ethernet TCP/IP dedicata solo a questo, che

R.S.Sistemi ha installato presso il cliente, mentre quelle tra PLC master

e server aziendale utilizzano la rete Ethernet TCP/IP aziendale. Grazie

ai prodotti di Phoenix Contact, dunque, è stato possibile utilizzare le

normali connessioni di rete Ethernet esistenti, senza dover utilizzare

reti specifiche e con un traffico limitato. Tutti i PLC, sia di linea, sia

in campo sono dotati di un web browser programmabile integrato.

R.S.Sistemi ha programmato i singoli PLC con tutti i dati necessari

a controllare l’energia in loco o da remoto. Tramite le pagine web è

perciò possibile avere sempre sotto controllo e monitorare l’impianto

senza ulteriori tool software o sistemi sofisticati, anche se il server

aziendale non risponde o le macchine vengono usate offline.

Per ovviare ai problemi di stesura dei cavi Ethernet, sono stati instal-

lati in alcuni punti degli access point Bluetooth tipo FL Bluetooth AP

della serie Factoryline wireless. L’impiego di un sistema wireless ha

un’importanza fondamentale in un sito produttivo, dove le singole

macchine possono venire trasferite da un posto all’altro. FL Bluetooth

AP garantisce il collegamento fra le singole macchine e la linea con

la massima sicurezza, senza influenzare o andare in conflitto con il

sistema Wlan del cliente ed evitando la necessità di dover cablare ex

novo ogni volta tutto il sistema. Il versatile apparato di Phoenix Contact

permette anche di pianificare l’accensione/spegnimento delle singole

macchine in maniera intelligente. Ogni PLC possiede già on board le

uscite necessarie per eseguire questi comandi.

Oltre alla raccolta delle informazioni relative ai consumi di energia, il

sistema offre l’ulteriore vantaggio di raccogliere informazioni sull’ef-

ficienza produttiva delle singole linee, per esempio relativamente al

numero di pezzi prodotti giornalmente e alla percentuale di scarto. La

versatilità dei prodotti di Phoenix Contact nell’interfacciarsi con i bus

di campo esistenti, non solo Ethernet, ma anche su bus seriali 232 e/o

485, ha permesso a R.S.Sistemi di realizzare una soluzione in grado di

raccogliere dati da ogni punto dell’impianto, compreso il più remoto,

indipendentemente dalla loro natura.

Phoenix Contact -

www.phoenixcontact.itIl sistema versatile realizzato da Phoenix Contact permette di

controllare l’accensione/spegnimento delle singole macchine in

maniera intelligente

Layout della parte ‘energy’ dell’impianto

settembre 2015

Fieldbus & Networks

43