approfondimenti

Novembre/Dicembre 2014

■

Automazione e Strumentazione

36

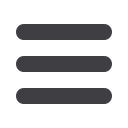

I sensori di livello sono utilizzati per la misura del

livello di liquidi, fanghi, sostanze solide e mate-

riali sfusi nei più svariati settori. La scelta di un

sensore di livello è dettata dalle necessità appli-

cative e dal principio di misura più idoneo per il

processo cui è applicato:

ultrasonico, radar (a

microonde), capacitivo, conduttivo, a vibra-

zione, radiometrico, piezoelettrico, a infra-

rosso, a diaframma, pneumatico, a tasteggio

ecc.

Nella selezione di un moderno misuratore vanno

tenute in conto anche le necessità di integrazione

e apertura verso le moderne reti di automazione.

Elementi importanti nella scelta di un sensore

possono essere l’adesione a normative di sicu-

rezza e standard costruttivi per zone pericolose,

per il settore igienico-alimentare e nella sicurezza

di processo (SIL, IEC/EN 61508). Altri fattori

abilitanti sono la compatibilità con protocolli di

comunicazione standard (FDT/DTM, Hart, Pro-

fibus-PA, Foundation Fieldbus) e la presenza di

funzioni integrate quali regolazioni, calibrazioni,

compensazione di misura, datalogging e gestione

allarmi. Analizziamo in breve due delle tipologie

più diffuse.

Il sensore

ultrasonoro

è in linea di principio un

ecoscandaglio ultra-acustico, ovvero di uno stru-

mento che sfrutta la capacità di un materiale di

riflettere il suono. L’emissione di impulsi acustici

si basa sull’effetto piezoelettrico inverso: ad un

elemento (detto risuonatore) di materiale cristal-

lino viene applicato un segnale elettrico alternato,

alla frequenza di risonanza tipica dell’elasti-

cità meccanica del materiale. La ricezione degli

impulsi, invece, si basa sull’effetto piezoelettrico

diretto, grazie al quale un cristallo dello stesso

materiale del risuonatore,

produce un segnale elet-

trico analogo a quello di

alimentazione del tra-

smettitore.

I misuratori a ultrasuoni

si fanno apprezzare per

la versatilità e l’efficacia nel controllo di pro-

cesso, nel monitoraggio ambientale, nelle appli-

cazioni predittive a bordo macchina. Il sensore

a ultrasuoni è in grado di rilevare la distanza di

un oggetto indipendentemente dalle caratteristi-

che del materiale di cui è costituito. Il metodo

di misura a ultrasuoni offre anche l’indiscutibile

vantaggio di evitare il contatto con l’oggetto di

riferimento e di conseguenza l’eliminazione dal

processo di misura di parti meccaniche in movi-

mento soggette a usura, l’analisi di materiali

delicati, evitando danni dovuti a strisciamenti o

pressioni localizzate, la possibilità di funziona-

mento in presenza di atmosfere e fluidi corrosivi,

infiammabili, sotto pressione.

A differenza dei misuratori a ultrasuoni, i sistemi

di misura

radar

(acronimo di Radio Detecting

and Ranging) si fanno apprezzare per il fatto di

essere praticamente insensibili a forti variazioni

di temperatura, pressione e alla presenza di pol-

veri e vapore. Essi sfruttano impulsi a microonde

che viaggiano alla velocità della luce e non subi-

scono variazioni dovute alle proprietà dei vapori.

Inoltre, i livelli di radiazione in gioco sono piut-

tosto bassi (potenze irradiate di pochi decimi di

milliwatt), per cui questi sensori possono essere

installati sia in serbatoi metallici che non metal-

lici, senza comportare rischi per ambienti e per-

sone, né sottostare a licenze e regolamentazioni.

Il principio di funzionamento di un sensore di

livello radar consiste nell’emissione e successiva

ricezione in feedback di onde elettromagnetiche

riflesse dall’oggetto da identificare. Nella misura

dei fluidi, in un serbatoio o in un silos, i trasmet-

titori di livello radar misurano il tempo di volo

(time of flight), ovvero il tempo di percorrenza

degli impulsi a microonde generati dallo stru-

mento e direzionati verso il prodotto per mezzo

di un’antenna a tromba o ad asta; gli impulsi

vengono poi riflessi dalla superficie del liquido,

rilevati dallo stesso strumento che funge da rice-

vitore ed eventualmente convertiti in segnali ana-

logici e seriali.

■

La definizione che riportiamo in

questa pagina è tratta e parzial-

mente rielaborata dall’autore a

partire dal “Dizionario di Automa-

zione e Informatica Industriale”,

a cura di Armando Martin, pagg.

288, Editoriale Delfino

( www.editorialedelfino.it ).Ringraziamo autore ed editore per

la collaborazione.

@armando_martin

Armando Martin

LE PAROLE CHIAVE DELL’AUTOMAZIONE

La misura del livello è una rilevazione fondamentale in

numerosi processi industriali. Generalmente consiste nel

determinare la posizione, rispetto a un piano di riferimento,

dell’interfaccia tra due fluidi separati per la forza di gravità.

DIZIONARIO

Sensori di livello

Il “Dizionario di Automazione e Informatica Industriale”

è anche su facebook…

https://www.facebook.com/groups/dizionario.automazione/…e su automazione plus

http://automazione-plus.it/focus/dizionario-di-automazione-e-informatica-industriale/