Automazione e Strumentazione

■

Novembre/Dicembre 2014

AS INCONTRA

INVERTED ROLLER SCREW: UNA SOLUZIONE AVANZATA

PER LA MOVIMENTAZIONE

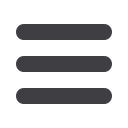

L’Inverted Roller Screw è l’ultima soluzione nata nel nuovo stabilimento

Moog di Bergamo. Si tratta di un’evoluzione della vite a rulli satelliti svi-

luppata allo scopo di realizzare attuatori elettromeccanici d’elevatissime

prestazioni con il minimo ingombro longitudinale possibile. Tipicamente

l’utilizzo dell’Inverted Roller Screw consente di ridurre l’ingombro longitu-

dinale complessivo del 40%.

Il principio di funzionamento è lo stesso delle viti a rulli standard, tuttavia

mentre nelle viti tradizionali la filettatura responsabile della corsa utile è

realizzata sull’albero, nel caso dell’Inverted Roller Screw è realizzata inter-

namente alla madrevite. Tanto maggiore la corsa richiesta, tanto più lunga

la madrevite necessaria per realizzarla, con conseguente difficoltà nell’e-

secuzione dei filetto interno. A tale riguardo, la nuova sede di Bergamo

ricorre a moderni processi produttivi altamente specifici per questa tipolo-

gia di chiocciola.

Le Inverted Roller Screws Moog vengono tipicamente realizzate su spe-

cifica del Cliente. Le capacità di carico dinamiche e statiche ottenibili non

temono confronti con la miglior concorrenza. Le Inverted Roller Screws

sono spesso utilizzate in ambito aerospaziale, nel settore del “power genera-

tion” e con frequenza sempre più crescente, nelle macchine per il packaging

e per lo stampaggio della plastica.

TEST AND SIMULATION: WELCOME TO VIRTUALITY

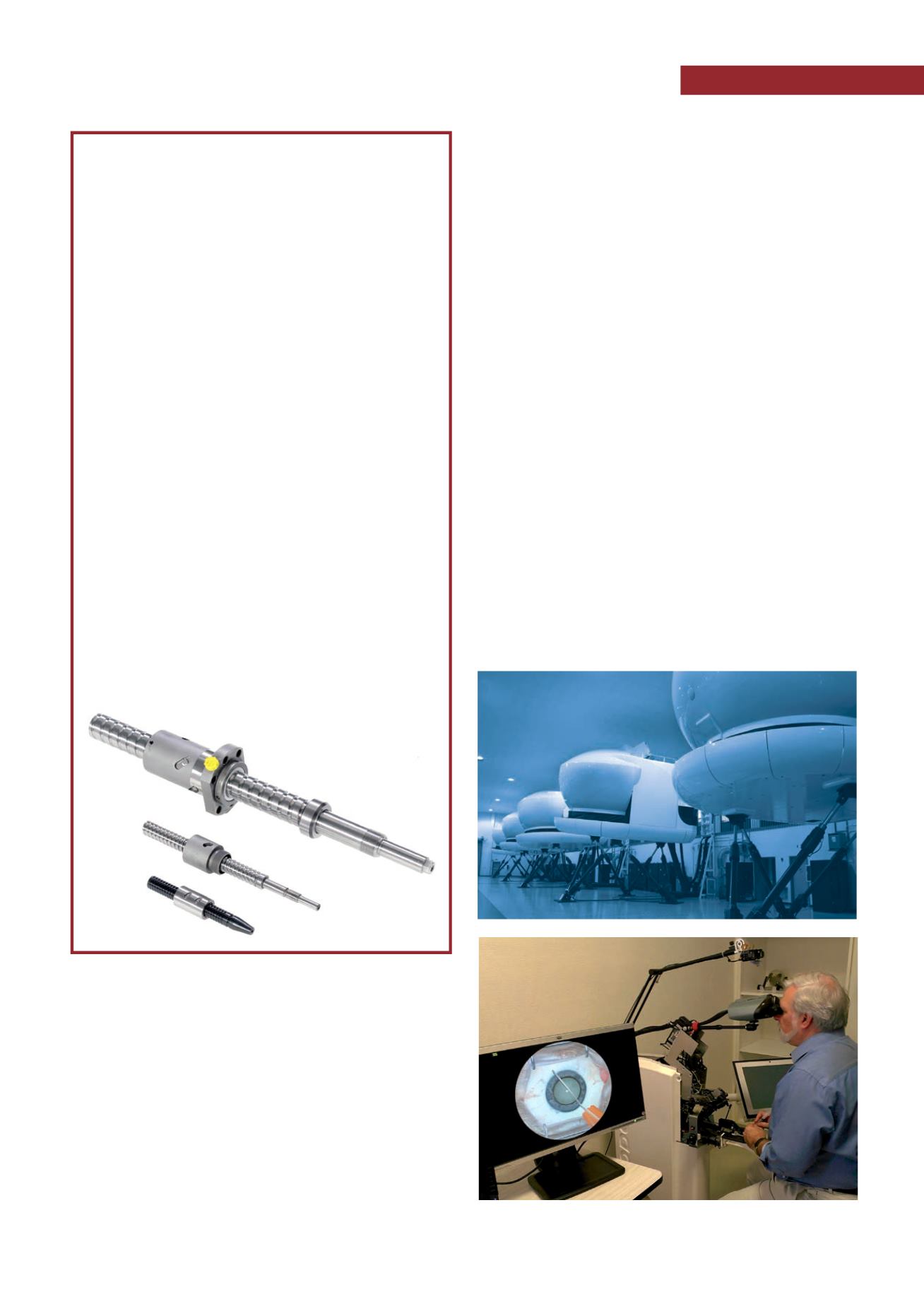

L’introduzione della tecnologia aptica rappresenta per Moog, un’impor-

tante innovazione che consente di creare all’utente la sensazione realistica

del tatto, in un ambiente virtuale, affinchè possa sperimentare gli stessi sti-

moli che si verificano nella realtà. Tele tecnologia, già utilizzata da Moog

nella realizzazione di vari prodotti per la simulazione di volo e di guida,

viene ora applicata anche ad una serie di sistemi per training specifici nel

settore medicale.

Ad esempio, l’Azienda è stata scelta da HelpMeSee – onlus che si prefigge

di combattere la cecità provocata dalla cataratta endemica nei paesi in via di

sviluppo – per sviluppare e produrre un simulatore di chirurgia oculistica,

basato sulla realtà virtuale ed un software didattico per l’addestramento dei

chirurghi. Il simulatore, infatti, è un metodo efficace per offrire agli allievi

un’opportunità illimitata di prepararsi per tutte le patologie preesistenti e

raggiungere un elevato livello di competenza in questo tipo di interventi,

senza rischi per i pazienti.

Infine, il Moog Simodont Dental Trainer è un ulteriore esempio di simula-

tore, per la formazione di giovani dentisti, che consente loro di far pratica,

in modo virtuale. L’effetto realistico è assicurato da un sensore di forza

posto nel simulatore, le cui vibrazioni sono percepite dall’utilizzatore come

avverrebbe nella pratica. Anche dal punto di vista uditivo, vi è una riprodu-

zione fedele del rumore dello strumento utilizzato, la cui intensità varia in

funzione della velocità e della forza esercitata dall’operatore.

Simulatori di volo e simulatore di chirurgia oculistica

UN’AZIENDA IN CONTINUO “MOVIMENTO”

LO STABILIMENTO MOOG DI BERGAMO:

2.650 m

2

DI EFFICIENZA PRODUTTIVA

Lo stabilimento Moog di Bergamo, con una superficie di 2.650 m2 è

dedicato alla progettazione ed alla produzione delle viti a ricircolo di

sfere fino alla classe di precisione 1 in accordo alla norma ISO 3408 e di

viti per altissimi carichi sia a ricircolo di sfere che a rulli satelliti.

La gamma delle viti Moog è molto ampia. Per le viti a sfere i diametri

vanno da 12mm a 125mm per una lunghezza massima di 6m mentre,

per le viti a rulli satelliti i diametri vanno da 15mm a 87mm per una

lunghezza massima di 4m. I passi realizzabili vanno da 1,5mm a 100mm

per le prime e da 2mm a 50mm per le seconde.

La produzione Moog, estremamente versatile ed efficiente, consente di

realizzare, in tempi rapidi, viti in grado di rispondere perfettamente a

qualsiasi tipo di esigenza: viti altamente customizzate in meno di otto

settimane nel caso di viti a rulli ed in meno di 6 settimane nel caso di

viti a sfere. La varietà di chiocciole disponibili, singole e doppie, a 4

o a 2 punti di contatto, consente la scelta ottimale in funzione delle

prestazioni richieste quali, ad esempio, l’elevata rigidezza assiale o la

dolcezza di funzionamento.

Le viti Moog trovano utilizzo in molteplici settori applicativi

dell’automazione industriale, dai sistemi di simulazione all’industria

pesante, dalla formatura dei metalli al settore della plastica. In

generale le viti Moog trovano la loro collocazione ideale ovunque sia

richiesta elevata personalizzazione, affidabilità e prestazioni. Un dato

significativo su tutti: le viti Moog possono raggiungere carichi statici

di ben 3.000kN in dimensioni estremamente compatte, risultando

all’occorrenza le viti a maggior densità di potenza sul mercato.

Le viti costituiscono sempre più dei componenti chiave all’interno di

molte soluzioni elettromeccaniche. La presenza di un banco di collaudo

all’interno del plant di Bergamo consente di certificarne la qualità e di

misurarne i più importanti parametri di funzionamento.

Le viti Moog

41