CONTROLLO

tecnica

81

Automazione e Strumentazione

Settembre 2017

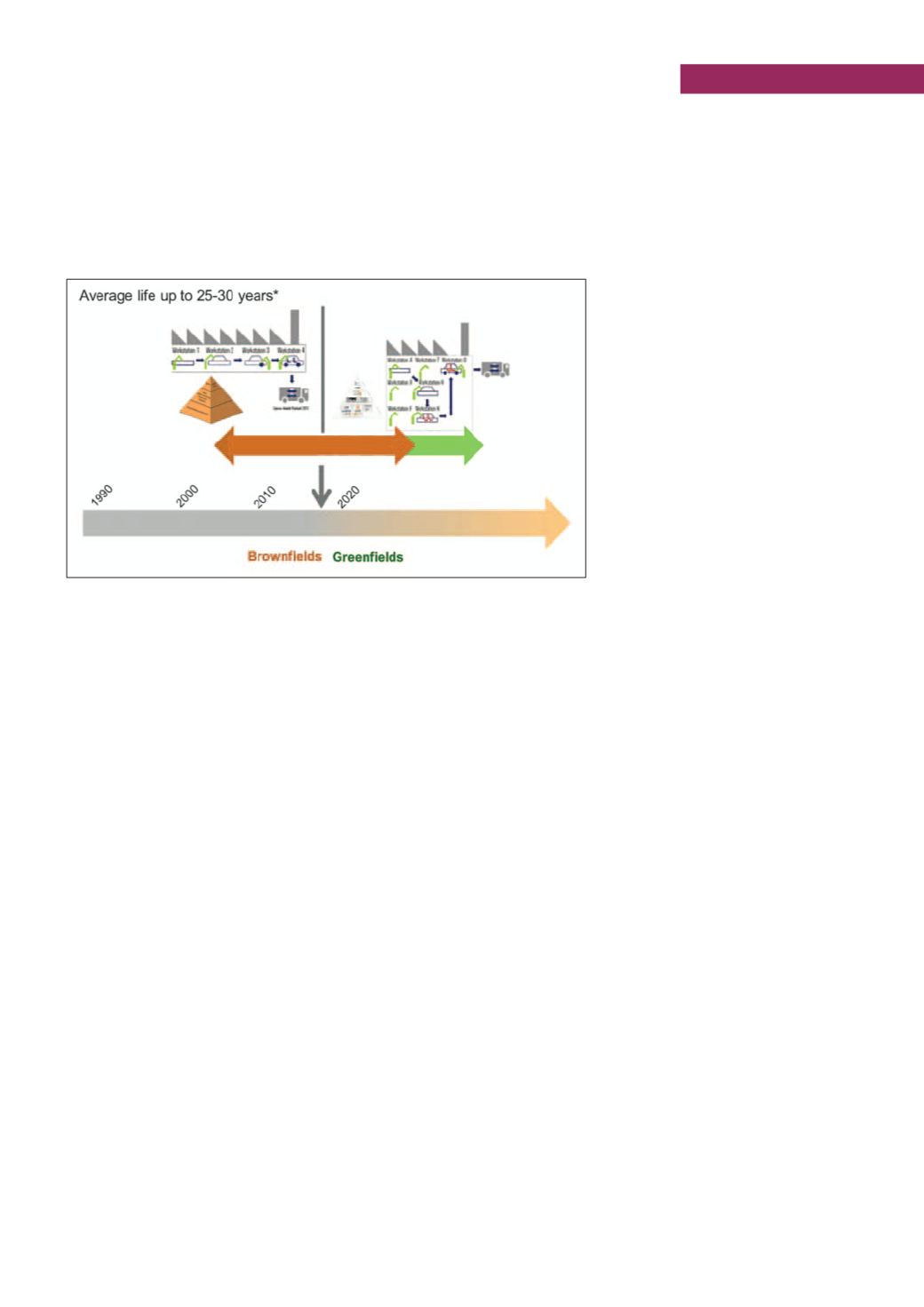

È evidente che la maggior parte di queste installazioni brown-

field sono state prodotte ed installate molto in anticipo rispetto

alla nascita della necessità di raccogliere ed analizzare un quan-

titativo notevole di dati e che quindi non rientrano nella catego-

ria ‘I 4.0 ready’.

Ancor oggi, nella maggior parte delle realtà produttive, la raccolta

dei dati dalle linee brown-field è prevalentemente manuale, con

l’utilizzo, nella migliore delle ipotesi, di fogli ‘Excel’ predefiniti

e prestampati che vengono compilati manualmente da personale

addetto a questa funzione. Dati che poi vengono inseriti, sempre

manualmente, in programmi più o meno evoluti e più o meno in

grado di aggregarli correttamente.

Risultato di tutto questo è un’analisi non assolutamente ‘real-

time’, che si presta alla perdita di informazioni in quanto dipen-

dente fortemente dal personale che viene utilizzato per la raccolta

dei dati e comunque porta al rischio di aggregare dati di diverse

linee non coerenti fra di loro. Insomma, una soluzione decisa-

mente onerosa e certamente poco efficace.

Stando così le cose, una delle maggiori sfide che le aziende

ed i loro fornitori di sistemi per l’automazione o per l’IT

hanno, è quello di valutare come rendere ‘smart’ una linea del

brown field e, quindi, come avere la possibilità di collegarla

in network

raccogliendo in maniera sistematica e, soprat-

tutto, automatica i dati di produzione

per una corretta valu-

tazione dei KPI, che sia quanto più possibile congruente con

i dati raccolti dalle linee di nuova generazione. Tutto que-

sto indipendentemente dal hardware di controllo nativo delle

macchine vecchie e soprattutto senza interferire con il loro

software di gestione.

‘Smartify’ il brown-field

Trovare un’adeguata soluzione che possa rispondere ai quesiti

legati alla modernizzazione delle linee di vecchie generazioni, è

quindi un passaggio fondamentale che deve essere percorso al fine

di controllare realmente lo stato di salute della produzione.

L’approccio deve inevitabilmente seguire un classico piano di

sviluppo di tipo ‘challenge, requirenments, solution concept’

che tenga presente quante più necessità possibili e che possa,

quindi, indirizzarsi ad un numero quanto più grande possibile di

linee di vecchia generazione.

La sfida (challenge)

Partiamo dal presupposto che la sostituzione

di tutte le linee che sono presenti in produ-

zione con linee più moderne equipaggiate

con sistemi di controllo in grado di generare

e gestire le informazioni necessarie, rappre-

senti un investimento del tutto inefficace e

certamente ingiustificabile.

Si deve quindi pensare ad un dispositivo

esterno che in parallelo al sistema di con-

trollo della linea abbia l’obiettivo di

racco-

gliere e di analizzare in tempo reale dati

che siano assolutamente coerenti con le ana-

lisi che si devono realizzare e compatibili

con quelli di tutte le altre linee dell’azienda,

senza incappare in perdite di informazioni.

Un altro obiettivo importante da perse-

guire nella definizione di questo disposi-

tivo, è quello di

potersi collegare ad har-

dware di controllo (PLC) di diversi fornitori

e di diverse

generazioni senza andare ad interferire in nessun modo con il

software di gestione che viene utilizzato per il normale funzio-

namento della linea.

Questo dispositivo, quindi, deve essere in grado di generare infor-

mazioni importanti quali una valutazione dell’OEE di linea o del

consumo energetico puntuale evidenziandole localmente e trasfe-

rendole verso i layer superiori della piramide della Industry 4.0,

quali un

MES

, un

ERP

o, laddove previsto, un servizio cloud uti-

lizzando uno

standard di comunicazione ben definito ed accet-

tato

quale, per esempio,

OPC UA

.

I prerequisiti (requirement)

Per una corretta definizione di questo strumento, dobbiamo tenere

presente alcuni prerequisiti che sono stati definiti sulla base di

feed-back raccolti durante incontri tenuti con alcuni dei maggiori

player multinazionali operanti nel settore dei CPG. È in queste

realtà, in molti casi anche cresciute assorbendo siti produttivi

sviluppati da altre aziende che con il tempo sono state acquisite

o fuse all’interno della loro organizzazione, che la realtà brown-

field fa maggiormente sentire il suo peso. Una nota multinazio-

nale, per esempio, operante nel settore del health food e delle

acque minerali, se da una parte ha la possibilità di implementare

due o tre nuovi progetti (green-field) all’anno, deve dall’altra fare

affidamento, per raggiungere i suoi obiettivi, ad oltre 450 realtà

produttive datate (brown-field).

Il dispositivo che dovrà essere realizzato deve quindi tenere

conto di alcuni prerequisiti fondamentali, il primo dei quali

impone che non si debba in nessun modo modificare o comun-

que intervenire sugli equipaggiamenti della fabbrica e sul

‘system software’ che li controlla.

Figura 2 - Brown-fields vs.Greenfields