Aprile 2017

Automazione e Strumentazione

SCENARI

approfondimenti

42

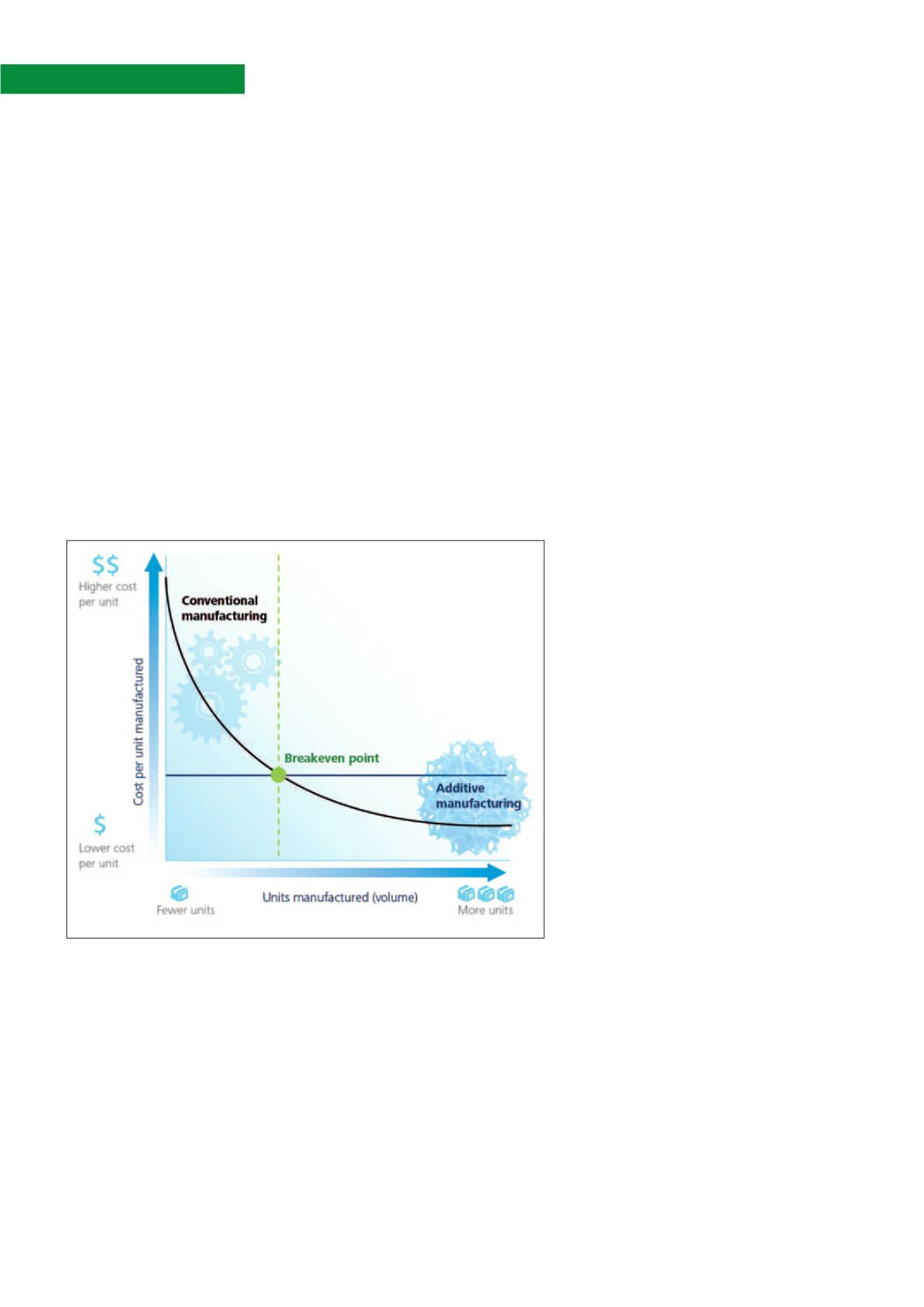

cono

pochi prodotti altamente specializzati

,

le

tecnologie additive

sono più vantaggiose e

consentono un

margine di guadagno più ele-

vato

. Inoltre per prodotti fortemente personaliz-

zati la tecnologia additiva è di solito un’opzione

vincente. In caso contrario l’ammortamento

dei macchinari avrebbe un peso eccessivo sul

prezzo del prodotto. D’altra parte per prodotti

standardizzati è più utile scegliere una produ-

zione di massa, sfruttando le economie di scala

e riducendo drasticamente il costo marginale.

Tenendo presente il punto di pareggio e l’evo-

luzione dei macchinari 3D in termini di tempi e

capacità di produzione paragonabili a quelle dei

grandi macchinari, i due modelli convivranno.

Nulla vieta infatti di produrre componenti stan-

dardizzate in grandi lotti e di avvalersi dell’ad-

ditive manufacturing per produzioni personaliz-

zate o limitate.

Applicazioni

Negli ultimi anni, la continua ricerca su mate-

riali e polveri metalliche ha permesso appli-

cazioni nel settore energia, robotica, aerospa-

ziale, nelle costruzioni edili (assemblaggio di

componenti fabbricati mediante stampa 3D),

nel settore biomedicale (protesi dentali e arti-

colari, supporti acustici e di parti cartilaginee),

nei comparti delle calzature sportive, dell’alta

moda, della gioielleria e dell’alimentare.

Attualmente l’utilizzo principale della fabbrica-

zione additiva riguarda il settore industriale per

la

produzione di prototipi

, facendo leva sulla

complessità delle forme ottenibili e sulla com-

mercializzazione di piccoli lotti.

Le applicazioni nel settore

automobilistico

hanno contribuito ad abbattere drasticamente

i tempi necessari per rinnovare le linee di pro-

dotto. In campo automobilistico si arriva oggi

alla prototipazione di ogni singolo componente

di un motore. Tale circostanza ha anche il van-

taggio di rendere più tempestiva la formazione

dei meccanici addetti alla manutenzione, ancora

prima del lancio dei nuovi modelli.

Il settore

biomedicale

sta traendo maggiore

giovamento nella creazione di

protesi

denta-

rie (generando forse qualche perplessità per il

futuro lavorativo degli odontotecnici) e audio-

protesi, oltre che nella

‘stampa’ di organi

malati

che promettono di eliminare del rischio

di rigetto nel paziente.

La fabbricazione additiva si candida a portare

soluzioni concrete nella

stampa di cibo

a partire

da polveri alimentari. Nell’architettura e nell’e-

dilizia si potranno

stampare case

o

moduli da

abitativi

di emergenza, abbattendo costi di tra-

sporto, costi di manodopera e soprattutto tempi

di costruzione. Pioniere di questa applicazione

è stato l’italiano

Enrico Dini

che ha sviluppato

un macchinario dotato di una testa di stampa

a 300 ugelli che rilascia un inchiostro-collante

che solidifica il materiale da polvere.

È interessante notare che nelle applicazioni di

manifattura additiva per il settore aeronautico

e quello biomedicale, l’

Italia

è oggi protagoni-

sta a livello mondiale. Nel quartier generale di

Avio Aero

di Cameri (Novara), controllata da

General Electric Aviation, con l’additive manu-

facturing vengono stampate le pale turbina e

altri componenti dei motori aeronautici sosti-

tuendo vecchi e ingombranti fogli di lamiera.

Ma nel Made in Italy è probabilmente il

design

l’interpretazione più avanzata della filosofia 3D,

spaziando dal tessile all’oggettistica, dall’illumi-

nazione all’arredo. La prototipazione rapida a

costi ridotti offerta dalle tecnologie 3D rappre-

senta indubbiamente un valore assoluto.

Mirage

,

azienda produttrice di occhiali, utilizza stampanti

3D dichiarando di aver ridotto del 70%i costi di

prototipazione.

Mona

, produttore di componenti

meccaniche per aeronautica, ha inserito nel pro-

prio processo produttivo stampanti 3D in grado

di produrre pezzi testabili anche in presenza di

agenti chimici e idrocarburi.

Per restare al settore dell’industria ottica,

Luxottica

ha cominciato a utilizzare la tecno-

Figura 2 - Costi, volumi e punto di pareggio, manifattura

convenzionale e additiva (Deloitte University Press)