Aprile 2017

Automazione e Strumentazione

SCENARI

approfondimenti

44

logia 3D per le attività di prototipazione circa

dieci anni fa. Dal 2011, con l’evoluzione dei

materiali disponibili, le stampanti 3D vengono

impiegate per realizzare componenti di sup-

porto al prodotto finale.

L’azienda calzaturiera

Vibram

fa uso delle

tecnologie 3D nel proprio processo produttivo,

realizzando prototipi in grandezza naturale

senza dover costruire costosi stampi campione

e senza limitarsi alla produzione di disegni

tecnici.

BTicino

ormai utilizza a regime le tec-

nologie additive per progettare i componenti

domotici, rendendo così il processo più efficace

e riducendo i tempi di attesa per la realizzazione

di nuovi prototipi.

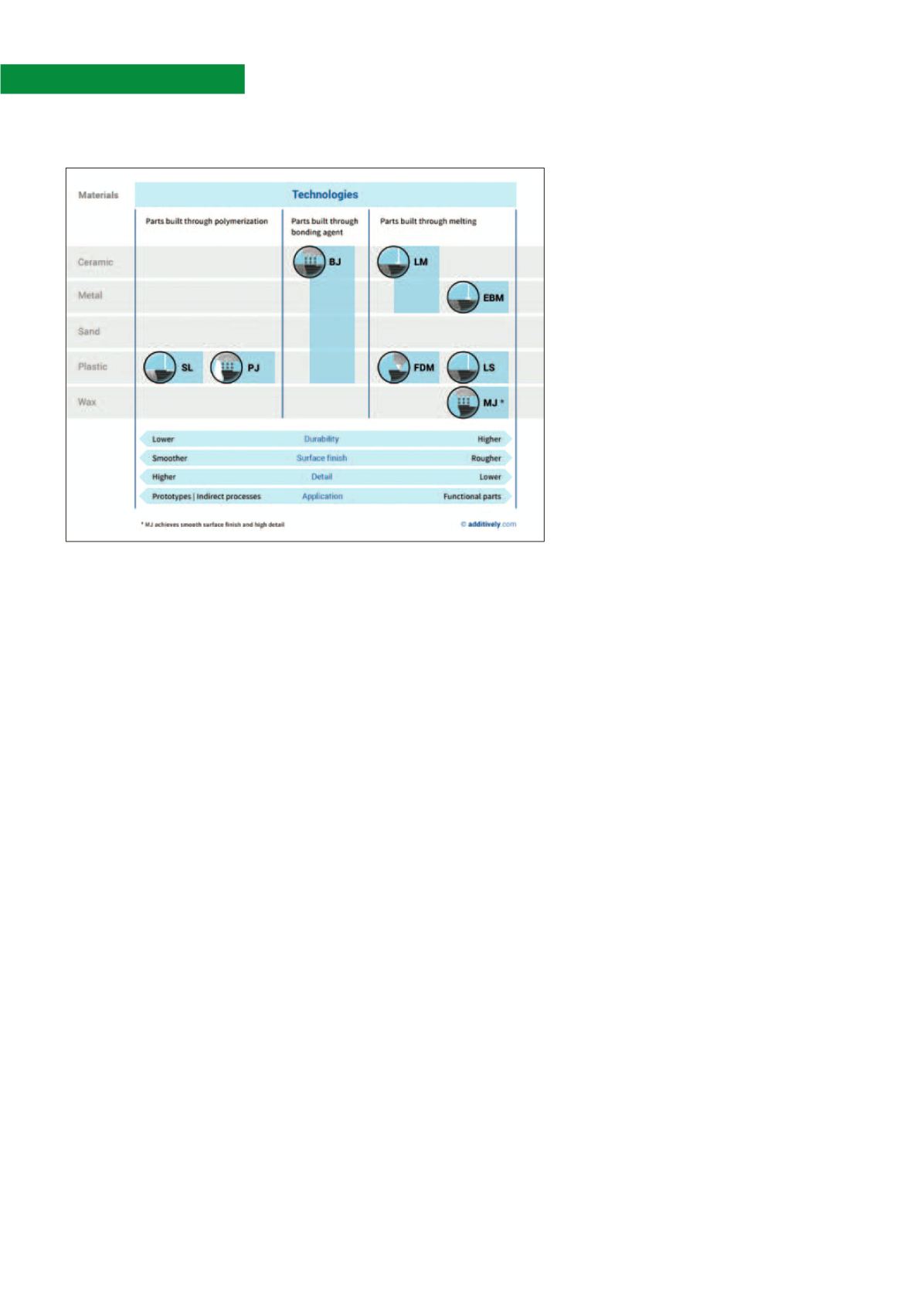

Tecnologie e materiali

Sul mercato è presente una moltitudine di sigle

per indicare processi e materiali spesso simili,

tuttavia l’

International Committee F42 on

Additive Manufacturing Technologies

ha

identificato 7 processi di lavorazione fonda-

mentali dei materiali: ME (Material Extrusion),

MJ (Material Jetting), BJ (Binder Jetting), SL

(Sheet Lamination), PBF (Powder Bed Fusion),

VP (Vat Photopolymerization), DED (Directed

Energy Deposition).

Limitandosi agli ambiti industriali le tecnologie

additive sono fondamentalmente di due tipi: da

polimero

e da

metallo

. Quelle di primo tipo si

basano sulla natura dei materiali impiegati e,

principalmente, sul diverso stato dei materiali

impiegati, in particolare polveri, liquidi, solidi.

I processi che impiegano materiale liquido, a

loro volta, sono suddivisi in quelli che utiliz-

zano

fotopolimeri

(che reticolano per effetto di

una radiazione ultravioletta) e quelli basati sulla

fusione

, deposito e risolidificazione (materiali

termoplastici). Altri processi, invece,

conso-

lidano granelli di polvere

tramite la fusione

lungo l’area di contatto delle particelle oppure

tramite aggiunta di un opportuno collante.

Infine altri metodi partono da

materiale solido

ridotto in sottili lamine

incollate l’una sull’al-

tra e sagomate in maniera opportuna. Una volta

realizzato il file della struttura 3D da realizzare,

questo è convertito, mediante l’utilizzo di un

programma CAM, in coordinate macchina che

guideranno l’

estrusore

nella modellazione

a deposizione fusa

FDM

(Fused Deposition

Modeling), il

laser

nelle tecniche su letto di

poveri

SLS

(Selective Laser Sintering),

SLM

(Selective Laser Melting ) o resine liquide foto-

sensibili (

SLA

, Stereolithography), l’

ugello

nel

PJ

(Polyjet) o 3DP.

Nell’ambito delle tecnologie additive

da

metallo

gli attuali sviluppi dell’additive manu-

facturing sono giustificati dalla possibilità di

produrre direttamente e in poco tempo compo-

nenti adatti a un impiego a lungo termine. Le

diverse tecniche utilizzate per la fabbricazione

di parti metalliche prevedono come materiale

di partenza

polveri metalliche

. Tali polveri

possono consistere in polveri di un singolo

componente, in polveri pre-alligate di una lega

metallica o in miscele di polveri con punti di

fusione differenti. Le polveri metalliche ven-

gono sinterizzate o portate a parziale o totale

fusione per mezzo di un fascio energetico con-

centrato, il quale può essere costituito da un

fascio elettronico

(EBM, Electron Beam Mel-

ting) o un

fascio laser

realizzate con tecniche

quali DMLS (Direct Metal Laser Sintering),

LENS (Laser Engineered Net Shaping ) e altre.

Il fascio elettronico risulta più efficiente dal

punto di vista energetico rispetto al laser, ma

richiede un ambiente di lavoro sotto vuoto. Il

laser possiede invece il vantaggio di essere più

preciso, grazie alla focalizzazione di una grande

quantità di energia in una zona più ristretta.

In alternativa il materiale di partenza può essere

costituito da un

filo metallico

(LMwD, Laser

Metal-wire Deposition) o da

lamine metalliche

,

come nel caso del processo di fabbricazione di

oggetti laminati (LOM, Laminated Object Manu-

facturing) o di consolidazione tramite ultrasuoni

(UC/UAM, Ultrasonic Consolidation / Ultraso-

nic Additive Manufacturing).

Figura 3 - Classificazione delle principali tecnologie additive

(additively.com)