Marzo 2016

Automazione e Strumentazione

SCENARI

approfondimenti

38

zione degli spilli

, Smith ipotizzò la divisione

del lavoro complessivo in circa diciotto ope-

razioni distinte. Tale divisione aumentava la

capacità produttiva, secondo i dati dell’epoca,

da 240 a 4.800 volte rispetto al lavoro del sin-

golo artigiano. La teoria venne ben presto appli-

cata alle altre lavorazioni industriali mentre

nelle piccole fabbriche tessili venivano anche

introdotti anche i primi macchinari automatici.

Tra le voci critiche vi furono quella di

Karl

Marx

che nel 1867 pubblicò il primo libro del

Capitale

dove analizzava l’avanzamento della

divisione del lavoro nella manifattura, ponen-

dola in rapporto con la divisione del lavoro

nell’industria e lo sviluppo dei macchinari nelle

grandi imprese. E quella di

John Maynard

Keynes

che già all’inizio novecento parlava

di ‘

disoccupazione tecnologica

’, sostenendo

che l’automazione avrebbe progressivamente

eliminato l’uomo dal mercato del lavoro sosti-

tuendolo con macchine più efficienti.

Nel 1911 l’ingegnere

Frederick Taylor

firmò

un testo sull’organizzazione scientifica del

lavoro destinato ad avere un impatto enorme

sulla società e l’economia. La teoria, che prese il

nome di

Taylorismo

, sosteneva che il lavoro si

può organizzare scientificamente. Dalle idee di

Taylor nacque la

catena di montaggio

che portò

con sé la parcellizzazione e la rigida divisione del

lavoro di fabbrica. Basato sui principi del taylori-

smo, nel 1913 nasce il

Fordismo

, un sistema di

organizzazione industriale, attuato a partire dal

1913 da Henry Ford nella sua fabbrica di automo-

bili. Il fordismo mirava ad accrescere l’

efficienza

produttiva

attraverso una rigorosa pianificazione

delle singole le fasi di produzione, l’uso genera-

lizzato della catena di montaggio, un complesso

di incentivi alla manodopera. Nelle sue tante

varianti è ancora oggi il modello industriale di

riferimento della

produzione di massa

.

Post Fordismo e Lean Production

Nel secondo dopoguerra in Giappone il mer-

cato interno delle automobili era caratterizzato

da dimensioni ridotte e elevata differenziazione.

Questo dato storico fu la premessa per

un nuovo

sistema di produzione avviato in

Toyota

, deno-

minato Toyotismo, produzione snella o

Lean

Production

. La grande novità di questo sistema

risiedeva in un ripensamento dell’organizzazione

dell’attività produttiva, in un rovesciamento del

tradizionale approccio alla fabbricazione del

prodotto: pensare all’inverso, cioè programmare

il flusso produttivo partendo

dalle richieste del

mercato

e risalendo da queste

alle modalità di

produzione

. Ciò consentiva di utilizzare soltanto

i pezzi necessari e solo nel momento in cui ce

n’era bisogno. Nacque così il modello di

fab-

brica snella

o

integrata

.

La lean production si basa principi e pratiche

quali il

Just In Time

(JIT), l’

autoattivazione

dei

lavoratori, il lavoro per squadre, la flessibilità del

mix di prodotto, la gestione di piccoli lotti pro-

duttivi, il miglioramento continuo (

Kaizen

) e la

Qualità Totale (TQM).

Fu soprattutto a partire dagli anni 90 che migliaia

di organizzazioni nel mondo adottarono il

modello lean, nell’industria come nei servizi,

in quanto applicabile a tutti i processi operativi,

quindi non solo strettamente produttivi, ma anche

logistici, amministrativi, o di progettazione e svi-

luppo prodotto. Negli anni il modello della lean

production è stato affinato, assumendo anche

altre denominazioni a indicarne la natura di ‘

filo-

sofia industriale

’ che ispira sostanzialmente tutti

i metodi e le tecniche basate su un modello flessi-

bile e snello di produzione.

Ad esempio nel Made in Italy è sta-

to definito il

World Class Manu-

facturing

(WCM), un’evoluzione

originale del modello lean elabora-

ta del Gruppo Fiat e applicata nei

suoi stabilimenti. La produzione

snella è in sostanza un insieme

di principi, metodi e tecniche per

la gestione dei processi operativi

che mira ad

aumentare il valore

percepito dal cliente

e a

ridurre

sistematicamente gli sprechi le

scorte

. L’obiettivo è ‘

fare sem-

pre di più con sempre di meno

’:

meno tempo, meno spazio, me-

no sforzo, meno macchine, me-

no materiali. Tutto questo è

possibile solo con il coinvolgi-

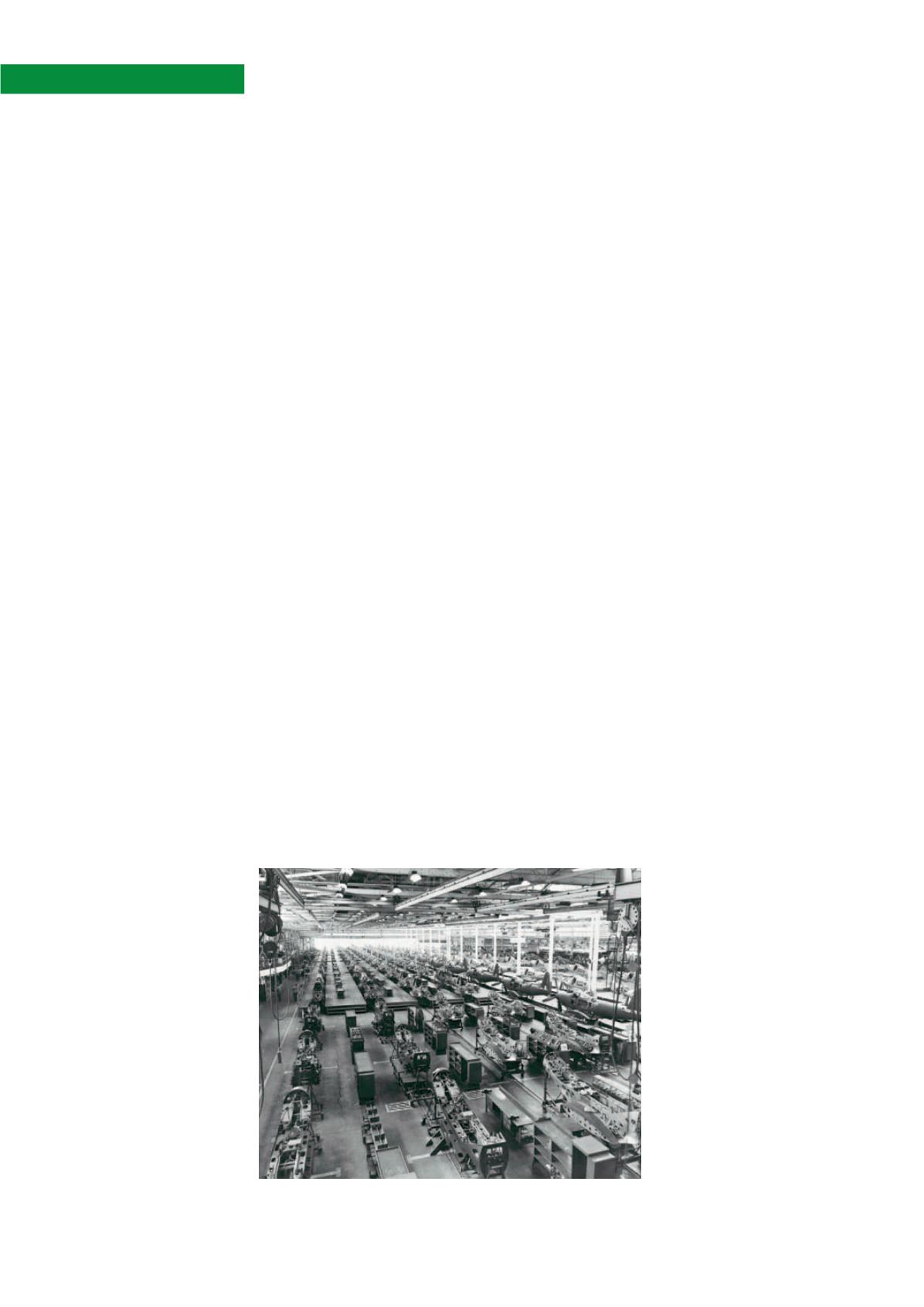

Figura 1 - Assemblaggio del caccia Bell P-39Q-30-BE Airacobra

a Wheatfield durante la Seconda guerra mondiale