32

Efficiency & Environment - Maggio 2017

L’efficientamento nella linea produttiva

la qualità (percentuale di parti conformi rispetto al totale del-

le parti prodotte). L’OEE è quindi un numero adimensionale

percentuale che tiene, quindi, conto delle tre principali cate-

gorie di perdite produttive: la prima è costituita dall’insieme

dei guasti, set up e attrezzaggi, la seconda è data dalla ridu-

zione di velocità e dalle micro fermate, mentre la terza è data

dagli scarti, le rilavorazioni e le perdite di resa all’avviamen-

to. Come citato precedentemente, questo modello, seppure

teoricamente valido, diventa di difficile applicazione nella

maggioranza dei contesti produttivi per cui spesso si ricorre

a una semplificazione. Il modello semplificato prevede che il

valore di OEE sia dato dal rapporto tra il tempo redditizio e il

tempo disponibile o più schematicamente, al pari di tutti gli

indicatori di efficienza, come il rapporto tra output e input.

Esso fornisce infatti un’indicazione globale sulla capacità di

un insieme di risorse di produrre valore per il cliente (output)

con le risorse produttive a disposizione (input).

Come misurare output e input? Ovviamente, il numero di

pezzi prodotti non è adatto a causa delle differenze nei ci-

cli e nei tempi di produzione. Di certo, l’input deve essere

proporzionale all’impegno che l’azienda investe nel sistema

produttivo, impegno che è ben rappresentato dalla dispo-

nibilità oraria delle risorse, siano esse manodopera o mac-

chine/impianti. Non a caso entrambe le categorie di risorse

tipicamente hanno costi orari a essi associati. L’output deve

essere espresso in un’unità di misura confrontabile e cioè

temporale, in modo che l’OEE risulti un rapporto di elementi

tra loro omogenei. In questo contesto acquista valore il con-

cetto di tempo standard di lavoro che è il tempo necessario

per l’esecuzione di una data operazione a fronte di strumenti,

metodi e procedure operative stabiliti. Il tempo standard è

definito dall’azienda per lo specifico ciclo di lavoro, manuale

o automatico che sia. È il tempo che serve per eseguire una

lavorazione. In questa accezione, il tempo standard si avvi-

cina, anche se non è esattamente la stessa cosa, al concet-

to di tempo a valore aggiunto e per non creare ambiguità è

possibile definirlo tempo redditizio. Il tempo standard per le

attività basate su macchine o impianti a controllo numerico

è tipicamente predeterminato, in quanto dipende dal ciclo

tecnologico. Per le lavorazioni manuali, invece, questo è più

nizzativa e pertanto la loro risoluzione richiede

investimenti molto bassi o addirittura nulli. Di

conseguenza, l’implementazione di un proget-

to OEE è solitamente caratterizzato da un ritor-

no dell’investimento molto rapido, oltre a ga-

rantire un guadagno di efficienza significativo e

stabile nel tempo.

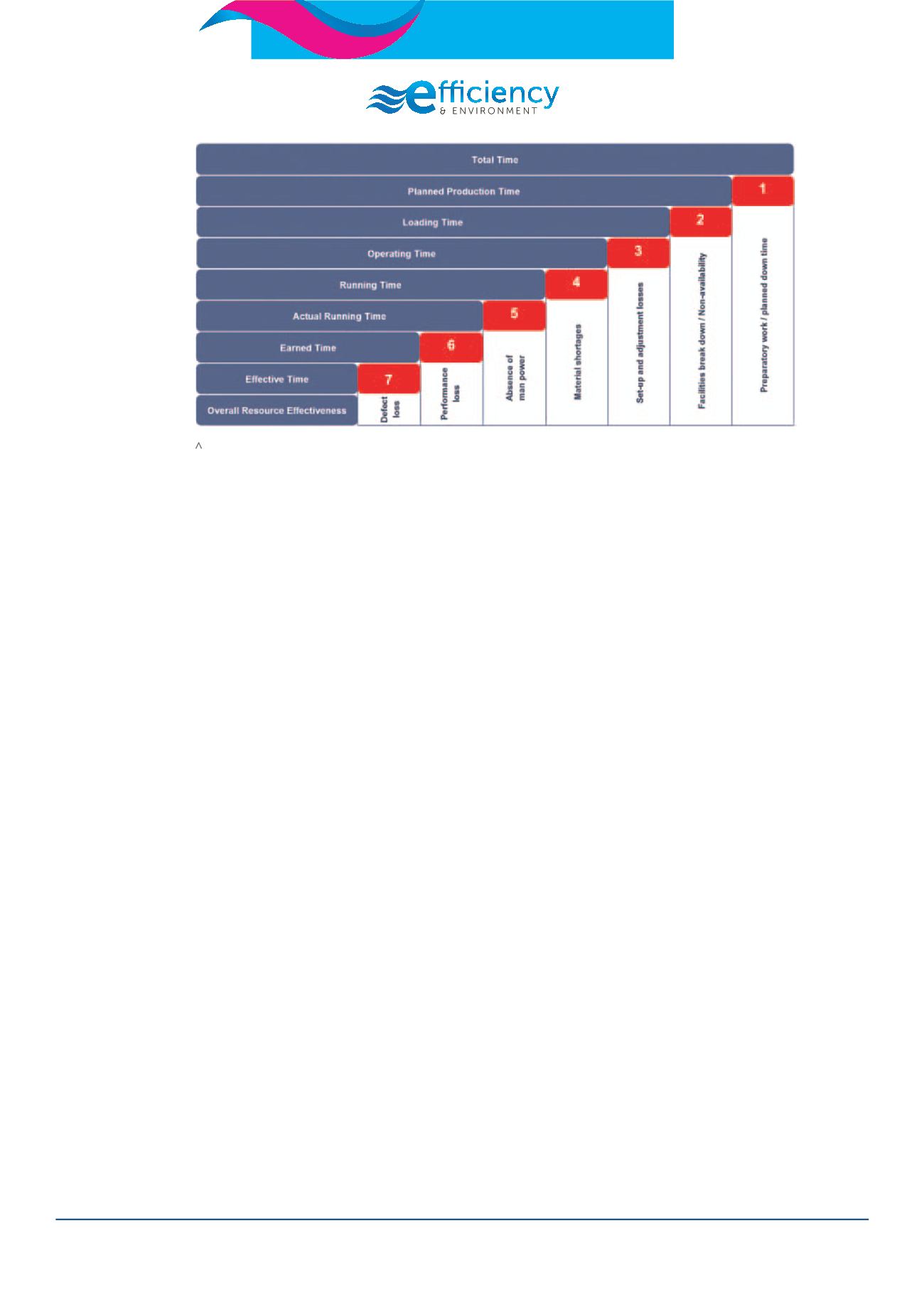

Calcolo dell’OEE

OEE è un indicatore percentuale che rappre-

senta il rendimento globale di una risorsa pro-

duttiva o di un insieme di risorse, siano esse

umane o tecniche, durante il tempo nel quale

queste sono disponibili a produrre. L’OEE è un

indicatore omnicomprensivo, in quanto scon-

ta tutte le tipologie di inefficienze che portano

a una minore produttività, dalla mancanza di

materiali alla cattiva pianificazione, dai set up ai

tempi morti, dalle microfermate ai guasti, dalle

rilavorazioni alle non conformità. In letteratura

l’OEE è affrontato secondo un modello classico

che si adatta bene all’industria di processo ma

che è di difficile applicazione in realtà organiz-

zate per reparti, specie se queste producono

per parti discrete e ancor più se le lavorazio-

ni sono manuali. Nel corso degli anni, invece,

è stata introdotta una metodologia di calcolo

semplificata che, pur riconducendosi allo stes-

so modello di base, è decisamente più adatta

ai tipici contesti produttivi per reparti, oppure

misti reparti/linee, con produzione di parti di-

screte. L’OEE, nel modello classico, è il prodotto

di tre indicatori percentuali che rappresenta-

no le tre componenti fondamentali della per-

formance come la disponibilità (percentuale

dell’effettivo tempo di attività rispetto a quel-

lo disponibile), il rendimento (percentuale di

parti prodotte rispetto alla potenzialità teorica,

quando l’impianto è attivo corrisponde alla ve-

locità effettiva rispetto alla velocità nominale) e

Le fermate impreviste influiscono negativamente sull’OEE (Overall Equipment Effectiveness) sottraendo dalla

disponibilità totale una parte consistente della produttività prevista di un impianto.

Fonte RNA Automation