31

Efficiency & Environment - Maggio 2017

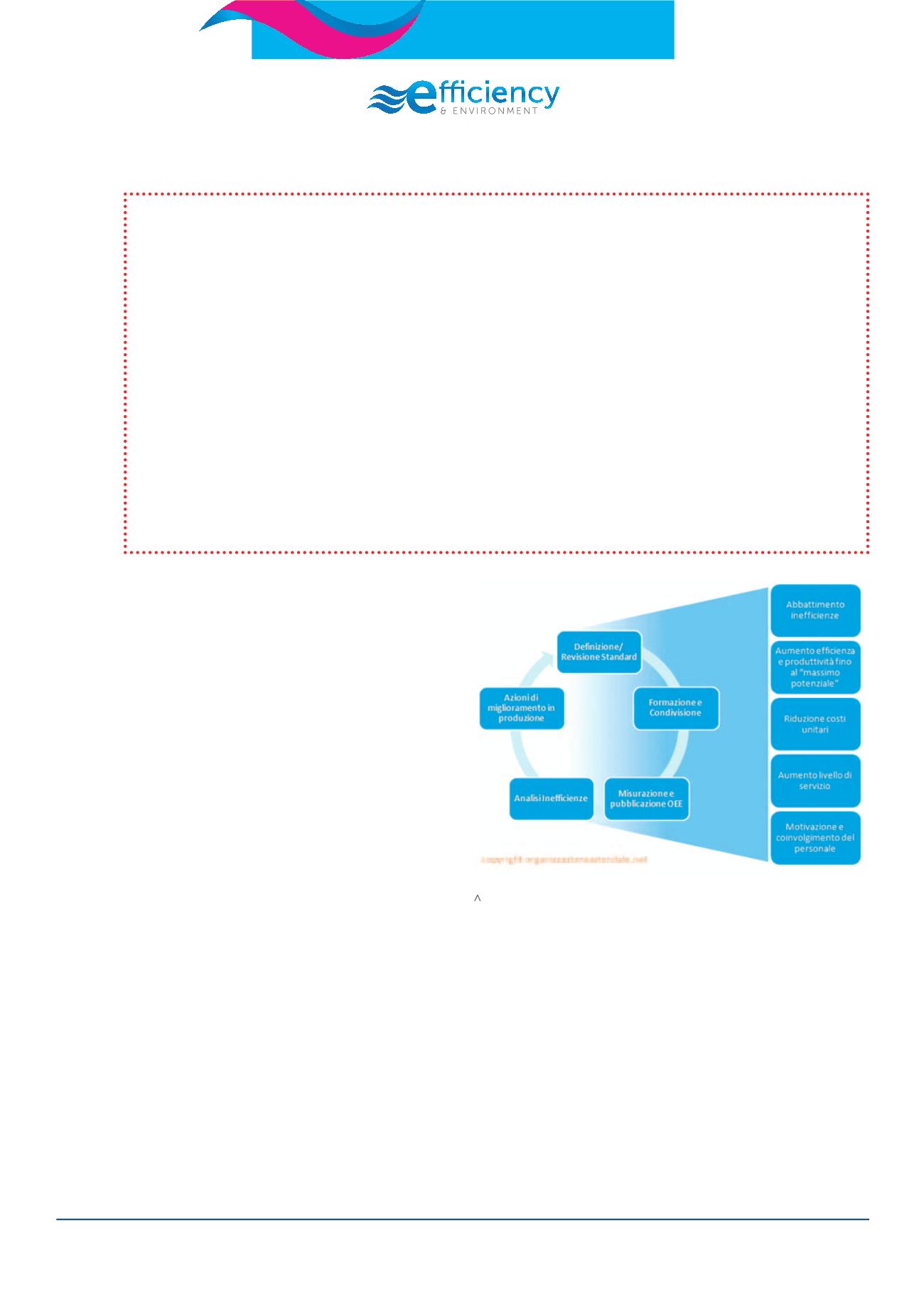

L’efficientamento nella linea produttiva

nalisi ABC, la formazione al personale sugli obiettivi dell’atti-

vità e sul significato degli indicatori, la valutazione del livello

attuale di efficienza, l’individuazione delle principali fonti di

inefficienza, l’eliminazione delle inefficienze tramite attività di

miglioramento mirate e la quantificazione del miglioramento

ottenuto e dei feedback. La tecnica, solitamente implemen-

tata in un’area pilota, consente all’azienda di impostare un

percorso sostenibile ed effettuare un fine tuning del meto-

do sulle specificità del contesto. Tipicamente, un progetto

OEE consente in pochi mesi di elevare l’efficienza produttiva

anche del 30-40%, a seconda della situazione di partenza,

portandola alla sua massima potenzialità. Le inefficienze in-

dividuate si rivelano spesso di natura prevalentemente orga-

nologici, affrontando investimenti spesso non

trascurabili. L’esperienza, però, insegna che, in

assenza di un adeguato sistema di controllo e

miglioramento dell’efficienza, difficilmente un

sistema produttivo è in grado di esprimere più

del 50-60% del proprio potenziale. Oggi più che

mai è prioritario, per ogni azienda manifatturie-

ra, migliorare la propria competitività riducen-

do le perdite e le inefficienze della produzione

sfruttando al meglio la capacità produttiva. Il

punto di partenza per migliorarsi è misurare e

conoscere gli indicatori chiave della produzio-

ne. Per un’azienda che voglia essere competiti-

va è importante, quindi, dotarsi di un efficace

sistema di controllo e miglioramento dell’effi-

cienza, in particolare sulle risorse critiche. Que-

sto consente di misurare l’efficienza produttiva

in modo oggettivo, diffondere indicatori che

inducono spontaneamente un aumento della

produttività, individuare ed eliminare le fon-

ti di inefficienza. Una tecnica universalmente

riconosciuta per ottenere questo risultato è

costituita dal metodo OEE (Overall Equipment

Effectiveness). Concepita inizialmente per la

produzione a flusso continuo, questa tecnica

può essere implementata con successo anche

in contesti produttivi per celle o per reparti, con

possibilità di applicazione anche a centri di ser-

vizio che svolgono mansioni tendenzialmente

ripetitive e standardizzate.

Il metodo OEE prevede alcuni step basati sulla

definizione e validazione degli standard (tempi

e metodi), l’implementazione del sistema di re-

gistrazione delle inefficienze, lo sviluppo dello

strumento per il calcolo dell’efficienza e per l’a-

Buoni risultati

Disponibilità: questo fattore identifica le perdite di produzione che derivano dalle fermate delle

macchine. Si tratta di intervalli di tempo durante i quali la produzione prevista è per qualche ragione

arrestata. La disponibilità è determinata dividendo il tempo di produzione effettivo per il tempo

di produzione previsto. Prestazioni: questo fattore individua le perdite di produzione dovute a un

rallentamento dei cicli produttivi. Questi rallentamenti hanno luogo quando i processi produttivi

avvengono a una velocità inferiore rispetto alla velocità prevista. Dividendo la velocità di produzione

attuale per la velocità di produzione ideale si ottiene il fattore prestazioni. Qualità: questo fattore

indica le perdite di produzione dovute a tutti quei prodotti che non rispondono ai requisiti minimi di

qualità richiesti. L’indice di qualità è calcolato dividendo il numero di prodotti considerati idonei per

il numero totale di prodotti di cui è iniziata la lavorazione. Combinando questi tre fattori si ottiene

l’indicatore OEE. Un OEE dell’85% è considerabile un buon risultato, anche se questo dato va messo

in relazione con il settore industriale di riferimento. Per ottenere questo valore un impianto dovrebbe

mantenere la disponibilità al 90%, la prestazioni al 95% e la qualità al 99,9%. Se si considera che la

maggior parte delle industrie lavorano con un OEE del 60%, raggiungere un OEE considerato buono

significa già ottenere un notevole miglioramento della produttività.

Oggi è prioritario migliorare la propria competitività riducendo le perdite e le

inefficienze della produzione sfruttando al meglio la capacità produttiva.

Fonte Paolo Di Medio