APRILE 2017

AUTOMAZIONE OGGI 397

50

AO

ATTUALITÀ

dati, SmartGlance per la loro fruizione da

mobile; Skelta BPM che consente la vi-

sualizzazione dei workflow e suggerisce

all’operatore le procedure da applicare a

fronte di determinati eventi; InTouch per

la realizzazione di report e una visualiz-

zazione intuitiva delle informazioni così

come richiesto, peraltro, dalla ‘new gene-

ration’, i cosiddetti ‘digital born’, che fra

non molto costituirà il 40-50% degli ope-

ratori in campo, abituati ad avere a che

fare con interfacce touch e a fruire dati in

realtime” specifica Merli.

Dal progetto alla realtà

Per il futuro, poi, sono tre gli assi di svi-

luppo individuati da Schneider Electric, di

cui parla Marco Gamba, smart manufac-

turing project manager: “Al primo punto

troviamo l’‘asset performance’, ossia la

necessità di raccogliere informazioni utili

sull’andamento dei dispo-

sitivi in campo utilizzando

appositi sensori. In questo

senso parliamo di ‘secon-

dary sensoring’, sensori-

stica secondaria, ovvero

dell’utilizzo di sensori non

tanto ai fini del processo,

bensì piuttosto per la rac-

colta di dati, per esempio

ambientali, che consen-

tano di capire quale sia lo

stato dei device in campo.

Si può in tal modo passare

da unamanutenzione pre-

ventiva e una predittiva

che sia non solo ‘classica’,

legata all’impiego di algoritmi che per-

mettono per esempio di prevenire i fuori

servizio, bensì ‘condition based’, cioè sulla

base delle reali condizioni delle apparec-

chiature in campo. Questo si ottiene, per

esempio, impostando delle soglie di al-

larme in corrispondenza di determinati

valori predeterminati relativi all’usura di

un componente, o all’eccessivo consumo

di elettricità ecc. Grazie al ‘machine learn-

ing’ è possibile tenere conto delle con-

dizioni ambientali di lavorazione delle

macchine per farle funzionare sempre in

uno status ottimale, oppure fare in modo

che il processo di produzione, per esem-

pio di una miscela di vernice, avvenga a

temperatura ideale, sia per garantire una

migliore qualità del prodotto finito, sia

per impiegare le macchine al meglio. Per

questo si consiglia l’impiego di sensori

‘smart’, per esempio Rfid, che possono

immagazzinare informazioni storiche ai

fini della tracciabilità, oppure di ‘service

oriented drive’, che forniscono valori cor-

relati a certe condizioni degli apparecchi.

Un valore di pressione, per esempio, può

servire a comprendere la stato di un si-

stema di pompaggio, in modo da avere a

disposizione dati pre-elaborati per cui un

allarme costituisce già di per sé la ‘spia’ di

un certo problema e l’addetto è subito

pronto a intervenire per

risolverlo. In tal modo si

può arrivare a dimezzare

i costi di manutenzione.

Inoltre, considerando un

insieme di dati correlati

fra loro è possibile con-

frontare, per esempio, i

consumi energetici di più

macchinari o linee a parità

di produzione per ottimiz-

zarne i consumi” esem-

plifica Gamba. “Poi viene

lo ‘smart control’, ossia la

possibilità di utilizzare dei

software che consentano

interventi sull’hardware

per ottimizzarne le performance in base

alle necessità di produzione, in ottica In-

dustry 4.0. È così possibile riconfigurare

un impianto o una macchina oppure

personalizzare un’apparecchiatura in

uso o ancora integrarvi un modulo per

disporre di una certa funzionalità ag-

giuntiva, semplicemente intervenendo

via software. Per fare questo occorre

però portare l’intelligenza nei dispositivi

e passare da un’architettura di scambio

dati gerarchico a uno più libero, basato

sull’impiego di reti Ethernet. Si può così

arrivare, per esempio, a poter pianificare

i costi di produzione non su basemensile,

bensì tenendo conto dei lotti da produrre,

disponendo di dati in realtime; oppure

ancora è possibile decidere il momento

migliore per sostituire un pezzo che si sta

usurando, in base ai cicli di produzione.

Si può così incrementare l’efficienza ope-

rativa anche del 25%” chiarisce Gamba.

“I dati possono poi essere disponibili su

cloud, in modo da poter essere visualiz-

zati da siti produttivi remoti, per esempio

per confrontare i dati relativi alle mate-

rie prime o alla logistica, provenienti da

fornitori differenti, per scegliere l’offerta

o le condizioni migliori, con warning su

mobile in base a soglie critiche preimpo-

state… Infine, è stato individuato il tema

dello ‘augmented operator’. Impiegando

soluzioni di realtà virtuale, wearable, di-

spositivi mobile si consente all’operatore

di interagire meglio con gli strumenti in

campo e migliorarne così’ l’operatività”

sottolinea Gamba. “Alcuni strumenti che

Schneider Electric mette a disposizione

consentono di raccogliere i dati in modo

più strutturato e visualizzarli in formato

grafico, già pre-elaborati. La realtà au-

mentata consente invece, per esempio,

al manutentore di visualizzare le informa-

zioni relative a un impianto aggregando

dati provenienti da ambiti differenti, o

di vedere schermate realizzate ad hoc in

base alle necessità del singolo addetto”.

Particolare attenzione è poi sempre posta

da Schneider Electric sulla sicurezza:

“Un’applicazione smart deve sempre

partire da una progettazione smart e te-

nendo presenti le esigenze di sicurezza”

ricorda Gamba. “Safety e security costitu-

iscono aspetti fondamentali sia per una

questione normativa, sia per sviluppare

realmente soluzioni in linea con Industry

4.0, dove qualsiasi elemento dell’azienda

viene connesso in rete ed è quindi po-

tenzialmente esposto ad attacchi cyber.

Da qui la necessità di dotarsi di apparati

intrinsecamente sicuri”.

•

Schneider Electric

www.schneider-electric.itVideo interviste disponibili al link

http://automazione-plus.it/video/lo-smart-manufacturing-innova-

tion-di-schneider-electric-in-video/

Marco Gamba, smart

manufacturing project

manager di Schneider

Electric

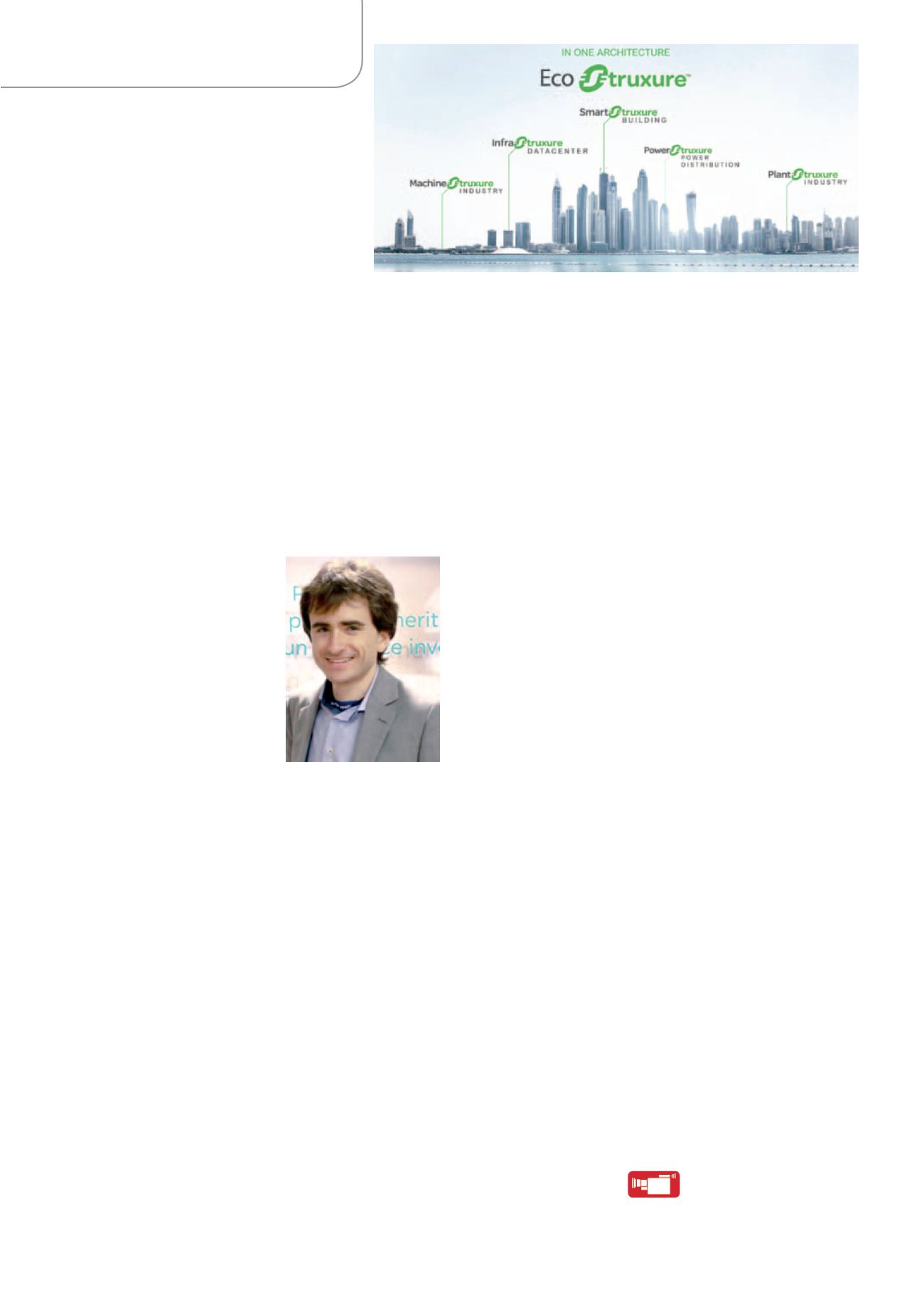

EcoStruxure è un ecosistema di soluzioni in grado di inglobare tutti gli aspetti

legati a Industry 4.0 e non solo