MACHINE AUTOMATION 2014

30

A

C

H

I

N

E

A

U

T

O

M

A

T

I

O

N

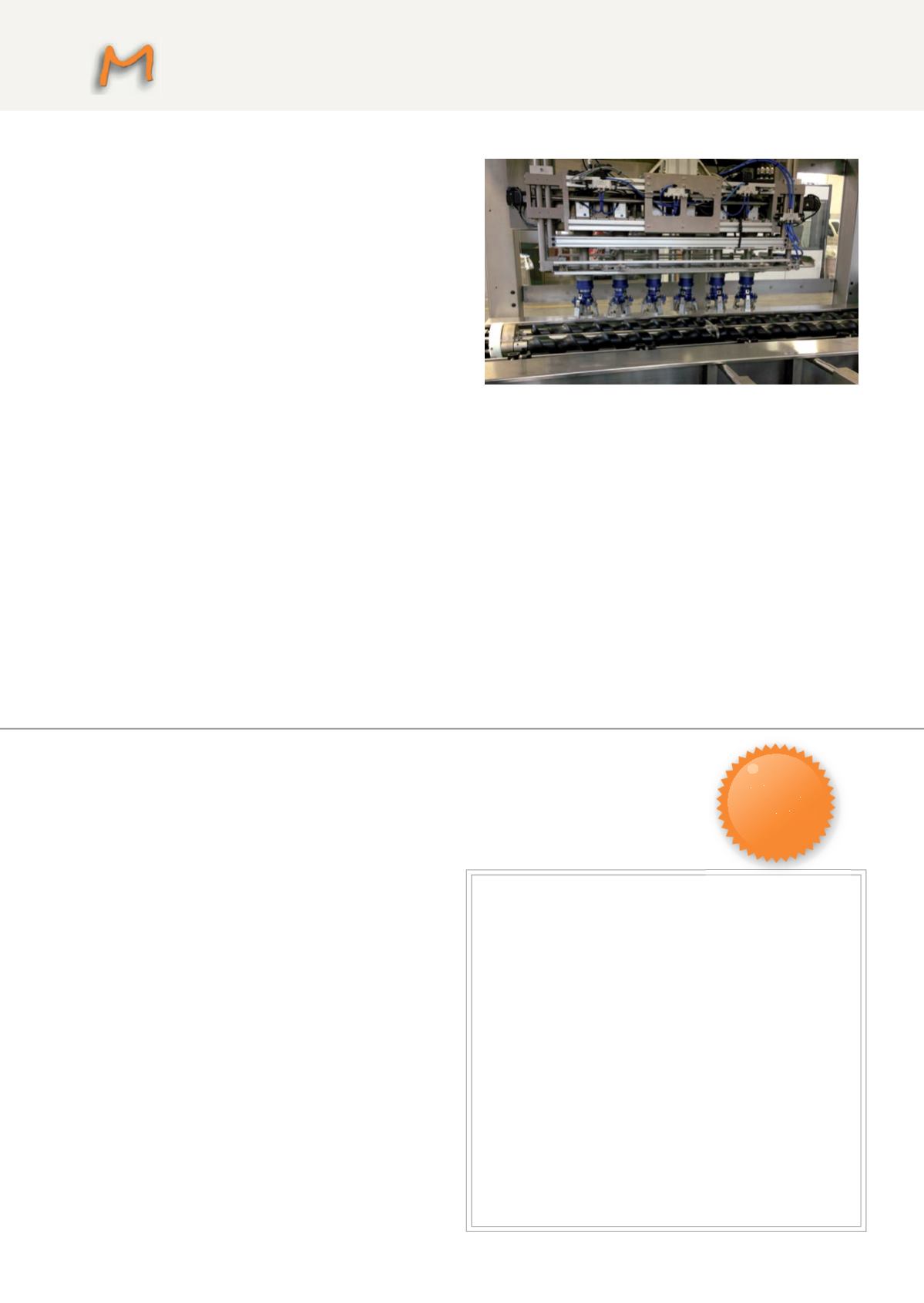

Abstract: Gima, grazie a Siemens, ha recentemente presentato l’innovativa serie 590, un esempio di macchina per il riempimento e saldatura di capsule in diversi formati per pro- dotti solubili come il caffè o il tè.Dopo una lunga e affermata esperienza nel settore del packag-

ing, Gima ha recentemente presentato l’innovativa serie 590,

un esempio di macchina per il riempimento e saldatura di

capsule in diversi formati per prodotti solubili come il caffè o

il tè. Una macchina compatta ed economica destinata a bassi

volumi di produzione, ma che porta con sé le stesse soluzioni

tecniche della 595, la sorella maggiore nota per l’efficienza, la

qualità e le velocità in grado di raggiungere. Oltre a colmare

il vuoto nella fascia media di mercato, la macchina è apprez-

zata dai cosiddetti big end user per testare le nuove miscele e

i nuovi prodotti, grazie anche alla sua capacità di riempire 200

capsule al minuto. Tra i vantaggi della 590, rispetto alla sorella

maggiore, ci sono la compattezza, l’economicità e la velocità

che, nonostante sia ridotta, garantisce comunque le medesime

Caffè e tè in capsuleMenzione

Soluzione compatta e adatta a un utilizzatore anche di

piccole o piccolissime dimensioni. In un mercato dominato da colossi,

e da produttori di grandi dimensioni, questa incapsulatrice è all’ap-

pannaggio anche di piccoli produttori che possono tentare di introdursi

con prodotti di nicchia, quasi artigianali, anche nel mercato consumer.

Una menzione per l’automazione riguarda la potenza e la flessibilità del

controllore con un unico ambiente dell’automazione di macchina, del

controllo assi, degli azionamenti e dei relativi motori. Modularità alla

progettazione del software, che si abbina anche nella struttura mecca-

nica della GIMA 590. La compattezza della soluzione ha permesso di

avere spazi ridotti nei quadri elettrici e a bordo macchina. Con l’architet-

tura Profinet si esegue una diagnostica estesa su tutti i dispositivi in rete

con il valore aggiunto di poter accedere, anche senza tool di sviluppo,

ad alcuni dati di sistema grazie al web server integrato. Gestione della

Safety Integrata via bus di campo, con risparmio di spazio nel quadro

e riduzione cablaggio. Soluzione integrata che si abbina con le esigenze

di compattezza della macchina.

PACKAGING

AWARDS

PREMIO

TECNOLOGIA

fa pressione, a seconda del tipo di chiusura) il tappo inseguendo

le bottiglie durante il loro spostamento sul nastro trasportatore. La

testata ritorna dunque in posizione di partenza e inizia nuovamente

il ciclo, andando a prelevare i tappi sui nastri di distribuzione. Il cam-

bio del formato bottiglia così come del tappo viene realizzato in

maniera completamente automatica e viene gestito direttamente

da pannello operatore richiamando la ricetta specifica per il formato

che si desidera lavorare. Durante il cambio formato della bottiglia

le coclee vengono fatte ruotare in modo da spostare la coclea per

il formato precedente e portare in posizione quella per il formato

richiesto. Allo stesso modo, il cambio del formato tappo avviene

sostituendo in automatico i mandrini dedicati. Per fare ciò, la testata

arretra fino ad arrivare al magazzino dove abbandona i mandrini del

formato precedente e aggancia i mandrini per il nuovo tappo, ritor-

nando dunque in posizione di partenza. Di conseguenza, il prelievo

dei tappi viene spostato, sempre in automatico, su un secondo o

terzo nastro di distribuzione che alimenta un nuovo formato tappo

e che a sua volta può essere collegato a un diverso alimentatore.

L’intero sistema di tappatura può essere gestito inmaniera comple-

tamente automatica da pannello operato.

I vantaggi

I vantaggi di questo innovativo sistema possono essere così sinte-

tizzati: notevole riduzione dei costi per le attrezzature dei tappi e

delle bottiglie dal momento che le stesse sono composte da una

quantità inferiore di componenti. Il cambio formato tra un tappo

e l’altro o tra una bottiglia e l’altra può essere effettuato in tempi

decisamente contenuti, fino a meno di 2’. Queste tempistiche risul-

tano nettamente inferiori rispetto a quelle di unamacchina rotativa

tradizionale che richiede in media 20’ per completare un cambio

formato. Non è necessario alcun intervento da parte dell’operatore

durante il cambio formato poiché gestito direttamente da pannello

HMI attraverso il richiamo della ricetta specifica per ogni formato.

L’unica operazione richiesta all’operatore consiste per l’appunto

nella sola selezione della ricetta. È evidente come i punti di forza

della MTL-2014 possano rivelarsi fondamentali se valutati in un’ot-

tica di risparmio di tempo su base giornaliera rapportata alla pro-

duzione annuale. Basti pensare a cosa significa un risparmio medio

di 15’ per un cambio formato sulla base di 2 soli cambi al giorno

se rapportati al totale dei giorni lavorativi di un anno per rendersi

conto del potenziale che ricopre una macchina come la MTL-2014

per un’azienda produttrice. La sua flessibilità e il costo contenuto,

unitamente al risparmio di tempo, e dunque di denaro, che la MTL-

2014 garantisce ne fanno una soluzione innovativa per qualsiasi

settore produttivo.

Rejves -

www.rejves.com