Node Audio evolve il suono hi-fi con diffusori stampati in 3D

L’azienda con sede nel Regno Unito produce diffusori personalizzati utilizzando la sinterizzazione laser selettiva per un suono più preciso e di maggiore qualità.

La sfida

Sviluppare e produrre un diffusore ad alta fedeltà con le prestazioni di un diffusore a cassa acustica di grandi dimensioni, ma ottimizzato per essere più piccolo e molto più piacevole dal punto di vista estetico.

La soluzione

Innovare ed elevare il design dei diffusori sonori avvalendosi della produzione additiva per la prototipazione e la produzione utilizzando la sinterizzazione laser selettiva e il materiale DuraForm GF di 3D Systems.

Risultati

- Linea di trasmissione a elica in attesa di brevetto che si spirala per 1,6 metri all’interno del cabinet del diffusore;

- Compatibilità acustica del materiale in nylon caricato a vetro;

- Finitura superficiale di alta qualità lavorabile e verniciabile per una finitura di fascia alta;

- Riconoscimento da parte del settore hi-fi per l’estetica unica e l’eccezionale gamma dinamica dei diffusori.

Creare un prodotto di alto valore

I progettisti industriali Ashley May e David Evans sono entrati nel mondo dell’hi-fi perché hanno visto l’opportunità di fare qualcosa che non era mai stato fatto. Usufruendo dell’accesso a una stampante 3D SLS di 3D Systems nel proprio impianto produttivo, hanno collaborato per ideare un prodotto di alto valore e dalle prestazioni elevate in grado di sfruttare il processo additivo.

L’SLS, ossia la sinterizzazione laser selettiva, è una tecnologia di produzione additiva che fonde insieme i materiali in polvere in uno stile di costruzione con supporto autonomo. Questo sviluppo di produzione strato dopo strato consente di ottenere componenti molto più complesse e dalle forme più organiche rispetto a quelli che si ottengono con i metodi di produzione convenzionali.

Utilizzo delle simulazioni audio 3D per iterare il progetto ideale

Con la componente dal design industriale sotto controllo, Evans e May hanno fatto ricorso all’aiuto di un ingegnere acustico per  guidare lo sviluppo tecnico di un nuovo diffusore sonoro. La loro idea era quella di creare un diffusore in grado di riprodurre una qualità audio equivalente all’esperienza d’ascolto dal vivo, con una bella estetica scultorea.

guidare lo sviluppo tecnico di un nuovo diffusore sonoro. La loro idea era quella di creare un diffusore in grado di riprodurre una qualità audio equivalente all’esperienza d’ascolto dal vivo, con una bella estetica scultorea.

Il processo di sviluppo è iniziato con i progetti in 3D di Evans e May, che sono poi passati attraverso il software specializzato di simulazione audio 3D per passare all’iterazione successiva. Non appena il risultato della simulazione ha iniziato a confermare il suono di livello superiore di cui si stava occupando il team, hanno iniziato a realizzare prototipi e a eseguire ulteriori rifiniture finché non sono alla fine arrivati al prodotto fiore all’occhiello di Node, Hylixa.

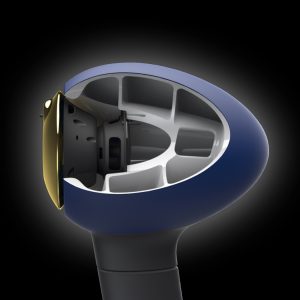

I diffusori Xylixa presentano un cabinet a forma conica con una linea di trasmissione a elica in attesa di brevetto che si spirala per 1,6 metri attorno alla parte interna del cabinet. Tale linea è alimentata da un driver per basse frequenze dedicato e rilascia il suono attraverso una bocca circolare attorno al mid e al tweeter. Dato che il cabinet tondeggiante è progettato e prodotto come pezzo unico, non ci sono bordi per produrre la diffrazione del suono (un’interruzione della precisione sonora). Ciò consente di ottenere un percorso uniforme del suono e un’esperienza d’ascolto migliore.

Ottimizzazione della tecnologia per progettazione e produzione

La produzione e la prototipazione per i diffusori Hylixa sono eseguite su una stampante sPro 60 SLS di  3D Systems. Ciascuno dei diffusori venduti in coppia viene stampato separatamente all’interno del volume di costruzione di 381 mm x 330 mm x 460 mm della stampante. Evans sostiene che il team ottimizza ciascuna costruzione annidando gli altri componenti all’interno del cabinet del diffusore.

3D Systems. Ciascuno dei diffusori venduti in coppia viene stampato separatamente all’interno del volume di costruzione di 381 mm x 330 mm x 460 mm della stampante. Evans sostiene che il team ottimizza ciascuna costruzione annidando gli altri componenti all’interno del cabinet del diffusore.

Il cabinet e i componenti del baffle anteriore di Hylixa vengono stampati in DuraForm GF, un tecnopolimero caricato a vetro che consente di ottenere un’eccellente finitura superficiale lavorabile e verniciabile. In quanto principale pezzo esposto dei diffusori, Node sottopone i cabinet Hylixa a un regime di post-elaborazione metodica in modo da espellere tutto il materiale dai pezzi e preparare le superfici per qualsivoglia finitura richiesta dal cliente.

Ricezione nel settore e prodotti futuri

Dopo il lancio di Hylixa nel 2019, Node ha inviato diverse coppie di diffusori agli esperti del settore Hi-Fi per un esame oggettivo. Oltre a descrizioni quali “radicale”, “insolito” e “accattivante”, la testata Hi-Fi+ elogia i diffusori per “il suono non convenzionale quasi incredibile con una gamma dinamica eccezionale”.

Grazie alla credibilità ottenuta all’interno del settore, Node ha più assi nella manica e sta crescendo. Evans dichiara che ciò che accadrà è al momento ancora “top secret”, ma Node mantiene il suo impegno nel processo. La stampa 3D sarà parte integrante della strategia dell’azienda per differenziarsi realizzando prodotti all’avanguardia.

Contenuti correlati

-

3D e Design: come sta cambiando il settore secondo Weerg

Design e tecnologia rappresentano da sempre un binomio vincente. Da molti anni si parla della rivoluzione che i diversi tipi di innovazioni tecniche hanno apportato all’interno dei campi del design e dell’architettura, negli ultimi decenni un’attenzione crescente è stata rivolta...

-

Un obiettivo preciso

DGM Mori Additive si è posta una precisa scadenza: aumentare la propria produttività nella stampa 3D con l’aiuto di Festo “Il nostro obiettivo è raggiungere un elevato livello di maturità delle macchine CNC con le nostre macchine...

-

In viaggio con la mountain bike sostenibile per raccontare i cambiamenti climatici

Il progetto Eyes On Ice di Alex Bellini riparte dai ghiacci, dalle regioni polari, quei territori inospitali e ostili, ma affascinanti e immensi da cui dipende la nostra sopravvivenza, elementi indispensabili per regolare i delicati equilibri che...

-

Weerg diventa la prima azienda al mondo per numero di HP Multi Jet Fusion 5600

Weerg innova ancora una volta i processi produttivi legati alla stampa 3D con un nuovo aggiornamento del parco macchine HP Multi Jet Fusion. A partire da marzo 2024, l’azienda guidata da Matteo Rigamonti può contare sul primato nel numero...

-

Hyper-light Carbon: il nuovo materiale con cui Prosilas migliora la stampa 3D

Gli sviluppi più interessanti nell’ambito dell’additive manufacturing riguardano i materiali, che sono gli elementi in grado di conferire caratteristiche uniche ai manufatti: robustezza, leggerezza, qualità superficiale… Con oltre 20 anni di esperienza nel settore della stampa 3D,...

-

Arena riduce del 70% il ciclo di prototipazione con Dassault Systèmes

Arena, uno dei principali fornitori mondiali di abbigliamento acquatico e attore sempre più importante nel segmento dello sport lifestyle, utilizza 3DExperience Works di Dassault Systèmes per fornire ai propri clienti prodotti ad alte prestazioni in modo più...

-

Additive manufacturing

Soluzioni per la produzione additiva, o produzione a strati per fabbricare oggetti da modelli 3D computerizzati Tra le tecnologie digitali la produzione additiva, o additive manufacturing (AM) in inglese, o anche meglio conosciuta come stampa 3D, è...

-

Manifattura additiva sostenibile, 3DNextech chiude un round da 1,5 milioni di euro

La startup livornese 3DNextech , specializzata nello sviluppo di soluzioni connesse al mondo della manifattura additiva e della stampa 3D, che grazie alle proprie tecnologie innovative promette di rivoluzionare la filiera produttiva della plastica, ha chiuso un...

-

La stampa 3D di Formlabs insieme a Velettrica per una navigazione più green

La stampa 3D oggi può disporre di materiali sempre più avanzati che garantiscono soluzioni efficienti ed economiche anche in ambienti estremi, come i cieli, lo spazio e quello subacqueo. Grazie alle stampanti e ai materiali Formlabs, 3DiTALY,...

-

Moda stampata in 3D: accessibile, alla moda, eco-sostenibile

La stampa 3D è un processo che crea oggetti solidi da un file digitale, ed è in rapida evoluzione per rivoluzionare vari settori, inclusa la moda. I prodotti di moda stampati in 3D non sono solo prototipi...