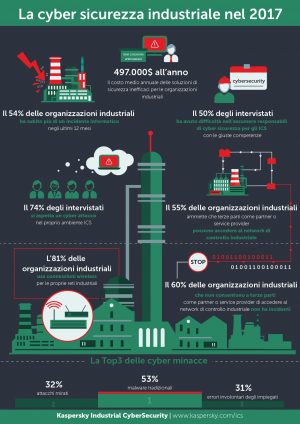

Indagine Kaspersky Lab: gli incidenti di sicurezza informatica costano alle organizzazioni industriali 497.000$ all’anno

Il trend emergente dell’industria 4.0 sta rendendo la sicurezza informatica una delle maggiori priorità per le organizzazioni industriali di tutto il mondo, aggiungendo nuove sfide alla gestione degli ICS. Queste sfide includono la convergenza di IT e OT (operational technology) e la possibilità per i fornitori esterni di accedere alle reti di controllo industriale. Per ottenere una conoscenza più approfondita dei problemi e delle opportunità che si presentano oggi alle organizzazioni ICS, Kaspersky Lab e Business Advantage hanno condotto un’indagine globale che ha coinvolto 359 responsabili di cyber sicurezza industriale tra febbraio e aprile 2017. Una delle principali scoperte dell’indagine è il gap tra la realtà e la percezione degli incidenti ICS. Ad esempio, sebbene l’83% degli intervistati creda di essere preparato ad affrontare un incidente di sicurezza OT/ICS, metà delle aziende coinvolte hanno subito tra uno e cinque incidenti di sicurezza IT negli ultimi 12 mesi e il 4% più di sei. Questo dato fa sorgere un’importante domanda: cosa deve essere cambiato nelle strategie di sicurezza IT e nella protezione di queste aziende per aiutarle a proteggere le informazioni sensibili e i processi tecnologici in modo più efficiente?

Incidenti informatici: le cause principali

Le aziende industriali sono consapevoli dei rischi che corrono: il 74% degli intervistati si aspetta un attacco informatico alla propria infrastruttura. Nonostante la consapevolezza delle nuove minacce come gli attacchi mirati e i ransomware, il principale punto debole della maggior parte delle organizzazioni ICS è ancora il malware tradizionale, che si è posizionato in cima alla classifica delle principali preoccupazioni, con il 56% degli intervistati che lo considera il vettore d’attacco più pericoloso. In questo caso, la percezione rispecchia la realtà: nel corso dell’ultimo anno, un intervistato su due ha dovuto affrontare le conseguenze del malware tradizionale.

Vengono, invece, sottovalutati gli errori degli impiegati e le loro azioni involontarie, che sono molto più pericolose per le organizzazioni industriali di fornitori e partner o delle azioni di sabotaggio e danneggiamento da parte di attori esterni. Al contrario, queste aziende pongono nella Top3 delle minacce di cui sono maggiormente preoccupati proprio gli attori esterni.

Le tre preoccupazioni principali VS le cause degli incidenti alle infrastrutture ICS degli ultimi 12 mesi

Le tre principali conseguenze sperimentate in seguito agli incidenti comprendono il danno alla qualità di prodotti o servizi, la perdita di informazioni brevettate o confidenziali e la riduzione o perdita della produzione.

Strategie di sicurezza: dall’air gap alla Network anomalies detection

L’86% delle organizzazioni intervistate ha stabilito e applicato una policy di cyber sicurezza ICS volta a proteggersi dalle potenziali minacce. Tuttavia, gli incidenti subiti provano come una policy di sicurezza informatica da sola non sia sufficiente. Le organizzazioni industriali hanno ammesso che la mancanza di expertise, sia interna che esterna, di sicurezza IT sia la principale preoccupazione per quanto riguarda la sicurezza ICS. Questo è particolarmente preoccupante perché dimostra che le organizzazioni industriali non sono sempre pronte a rispondere agli attacchi, mentre sono costantemente a rischio di essere compromesse – a volte anche dai propri dipendenti. “Le minacce interne sono le più pericolose. Siamo ben protetti dalle minacce esterne, ma ciò che accade internamente non passa dal controllo del firewall. Le minacce nascono inconsapevolmente dalle azioni dello staff”, ha ammesso un professionista ICS di uno stabilimento produttivo in Germania.

Le cinque principali sfide di sicurezza indicate dagli specialisti ICS

L’aspetto positivo è che le strategie di sicurezza adottate dai professionisti ICS sembrano sufficientemente solide. La maggior parte delle aziende ha già smesso di usare gli air gap come misura di sicurezza e sta adottando soluzioni di cybersecurity complete. Nei prossimi 12 mesi, gli intervistati prevedono di implementare tool di rilevamento di anomalie industriali (42%) e training di security awareness per gli impiegati. Il rilevamento delle anomalie industriali è particolarmente importante in quanto un’azienda ICS su due ha ammesso che i provider esterni hanno accesso alle reti di controllo industriale della loro organizzazione, ampliando il perimetro di vulnerabilità alle minacce.

“La crescente interconnessione dei sistemi IT e OT comporta nuove sfide di sicurezza e richiede una buona preparazione da parte di membri del board, ingegneri e team di sicurezza IT. È necessario che queste figure abbiano una conoscenza approfondita del panorama delle minacce e dei migliori tool di protezione e che sensibilizzino i dipendenti al tema della sicurezza”, ha commentato Morten Lehn, General Manager Italy di Kaspersky Lab. “La risposta agli incidenti di sicurezza sarà molto più semplice per coloro che si sono avvalsi di una soluzione di sicurezza personalizzata pensata per le necessità degli ICS”.

Il report completo è disponibile su ics.kaspersky.com. Per avere maggiori informazioni su Kaspersky Industrial Cybersecurity è possibile visitare il sito di Kaspersky Lab.

Contenuti correlati

-

Infrastruttura cloud e AI generativa con SAP per Prysmian

In soli quattro mesi, Prysmian, azienda di punta a livello mondiale nella produzione, fornitura e progettazione di sistemi in cavo e accessori per le telecomunicazioni e l’energia, ha aggiornato e migrato l’intera infrastruttura IT del Gruppo sul...

-

Omron: efficienza e robotica, un binomio vincente

Il ritardo degli investimenti in tecnologie innovative comporta numerosi rischi, ma soprattutto ostacola l’efficienza. Peter Lange, business development manager robotics presso Omron Electronics spiega perché le aziende che sono ancora titubanti sui loro piani in ambito robotico...

-

Wi-fi 7: la rivoluzione per le reti OT

Il nuovo standard wi-fi 7 non solo migliorerà la vita quotidiana dei consumatori, ma avrà un impatto notevole sulle tecnologie operative (OT) e industriali, dove affidabilità ed efficienza delle comunicazioni sono fondamentali L’evoluzione del wi-fi ha sempre...

-

Tecnologie a 2 conduttori

Il ruolo delle tecnologie a 2 conduttori per affrontare le sfide dell’Industria 4.0: Single Pair Ethernet e Advanced Physical Layer Ora che le sfide dell’Industria 4.0 stanno arrivando anche nell’automazione di processo, i protocolli di comunicazione industriale...

-

Reti come ‘commody’ – versione integrale

Le reti industriali, con la loro capacità di veicolare una notevole mole di informazioni attuando la convergenza IT-OT, sono alla base della transizione gemella, digitale e green. Sebbene la loro presenza sia a volte ‘scontata’, la loro...

-

Zero Trust e la segmentazione della rete

Un approccio alla sicurezza Zero Trust e una corretta segmentazione della rete garantiscono la conformità alla direttiva NIS2 e proteggono le reti OT in caso di accessi da remoto da parte di fornitori terzi I professionisti della...

-

Come ottimizzare la catena di produzione?

I dati raccolti grazie all’Industria 4.0 possono essere utilizzati sotto diverse forme, per migliorare numerosi aspetti del processo produttivo Negli ultimi anni, l’integrazione delle tecnologie digitali nell’industria ha raggiunto un livello senza precedenti, merito anche dell’avvento dell’Industria...

-

IT e IoT sempre connessi

Gruppo Gaser e ifm: una collaborazione che si concretizza in una profonda digitalizzazione degli impianti, così da consentire la tracciabilità e il monitoraggio dei processi di produzione e lo svecchiamento di macchine altrimenti obsolete Il racconto della...

-

Il dato diventa valore

Nell’era dell’Industria 4.0, per trasformare i dati in valore, Ingranaggi Moreali Mario ha scelto di utilizzare la X Platform di Exor International Nell’era dell’Industria 4.0, l’automazione industriale e l’uso intelligente dei dati sono elementi chiave per migliorare...

-

Analisi dei dati nell’industria: contesto nazionale

Oggigiorno le organizzazioni che sono in grado di raccogliere le informazioni e utilizzarle in modo efficace possiedono un forte vantaggio competitivo sul mercato Il dato è l’elemento più prezioso al mondo, infatti è il risultato di un...