Il manufacturing nella ‘nuova normalità’ secondo Mitsubishi Electric

Limitare i contatti sociali, proteggere i lavoratori, riavviare le attività e i macchinari, colmare le lacune della filiera produttiva. Le aziende stanno affrontando numerose sfide inaspettate e, come se non bastasse, in molti si ritrovano a dover gestire budget ridotti. E quindi, com’è possibile adattare i loro processi produttivi alla “nuova normalità”?

Dalla rivista:

Automazione Oggi

Indossare una protezione per il viso, o la mascherina, potrebbe offrire una prima soluzione rapida al distanziamento sociale negli impianti. “I produttori stanno cercando di adattarsi al mutamento delle condizioni in due aspetti principali”, afferma Hajime Sugiyama, Industrial IoT Evangelist della divisione Factory Automation di Mitsubishi Electric Corporation.

“Per esempio, come sarebbe possibile mettere in atto il distanziamento sociale all’interno di una fabbrica?”

Si tratta di una domanda molto interessante che presenta più possibilità di quante la maggior parte delle persone consideri inizialmente. Partendo dal singolo individuo, tutti possiamo pensare all’utilizzo di protezioni per il viso e delle mascherine, e in effetti molte imprese hanno storicamente utilizzato questo tipo di DPI (Dispositivi di protezione individuale). Ma questo era motivato da esigenze di igiene e pulizia degli ambienti delle imprese che producono alimenti, medicinali o anche componenti elettronici e relativi a semiconduttori. Tuttavia, questo tipo di DPI non è obbligatoriamente indispensabile in tutti i settori industriali. Ad esempio, indossare una mascherina in ambienti caldi o umidi può in realtà aumentare i rischi di un colpo di calore, per cui è necessario prestare attenzione e comprendere a pieno l’ambiente di lavoro in cui ci si trova.

Indossare una protezione per il viso, o la mascherina, potrebbe offrire una prima soluzione rapida al distanziamento sociale negli impianti

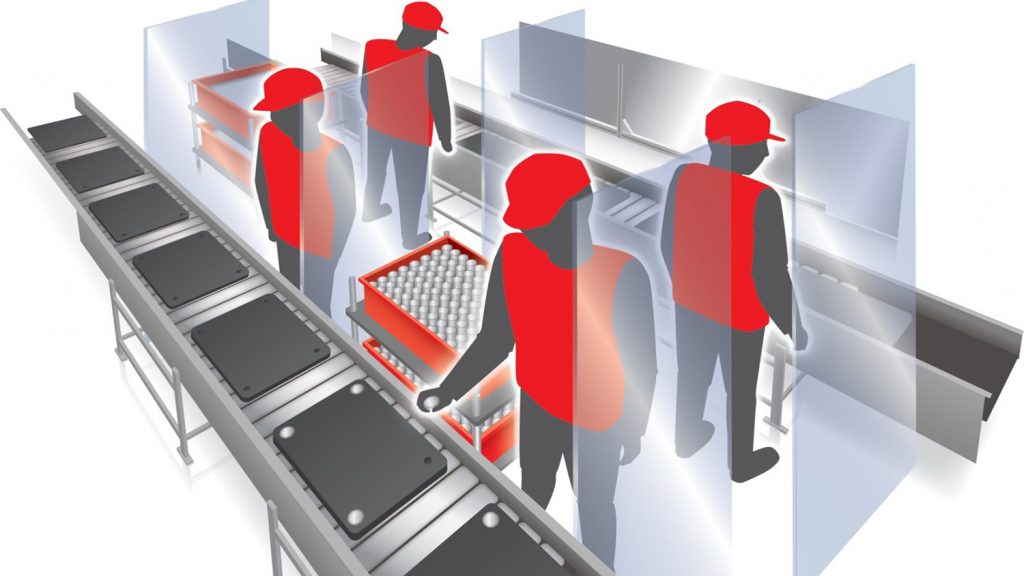

Alcuni responsabili di stabilimento stanno valutando l’uso di pannelli in plexiglass e divisori vari tra i lavoratori, ma nemmeno questa è una soluzione, dato che potrebbero presentarsi problemi di spazio e movimento limitato, nonché possibili difficoltà di accesso ai dispositivi d’emergenza (ad es. gli arresti di emergenza) o di segnalazione e controllo… o più semplicemente potrebbero presentarsi eventuali ostacoli alla visibilità dell’operatore.

Facendo un passo indietro rispetto alle sfide individuali, Sugiyama prosegue: “Molti produttori si stanno concentrando sul distanziamento sociale attraverso la gestione dei turni. Per raggiungere questo obiettivo è necessario bilanciare i turni di lavoro in modo che meno persone lavorino insieme contemporaneamente per evitare una situazione pandemica all’interno dell’azienda stessa. Ma questo rappresenta tutta una nuova serie di sfide”.

Alcuni responsabili di stabilimento stanno valutando l’uso di schermi tra i lavoratori, ma questa non è una vera e propria soluzione, dato che potrebbero presentarsi limiti operativi

Se da un lato il bilanciamento dei turni offre ai responsabili di stabilimento un certo livello di ridondanza operativa, vale a dire che se un turno deve essere sospeso a causa di un contagio, il secondo e/o il terzo turno possono comunque riprendere il lavoro come al solito, dopo che l’impianto è stato sottoposto a pulizia accurata, la conseguenza fisiologica è che il numero minore di persone che lavorano, ridurrà automaticamente la produttività. Come si contrasta questa situazione? “Molti produttori si stanno concentrando sul distanziamento sociale attraverso la gestione dei turni”, spiega Hajime Sugiyama, Industrial IoT Evangelist della divisione Factory Automation di Mitsubishi Electric Corporation.

Lasciate fare ai Cobot

“Realizzare soluzioni di automazione complete richiede molto tempo, budget e pianificazione”, spiega Sugiyama, “e in tempi come questi, in cui i produttori vogliono avviare l’attività in modo rapido e flessibile, è probabile che tutte e tre le risorse siano destinate a ridursi notevolmente.”

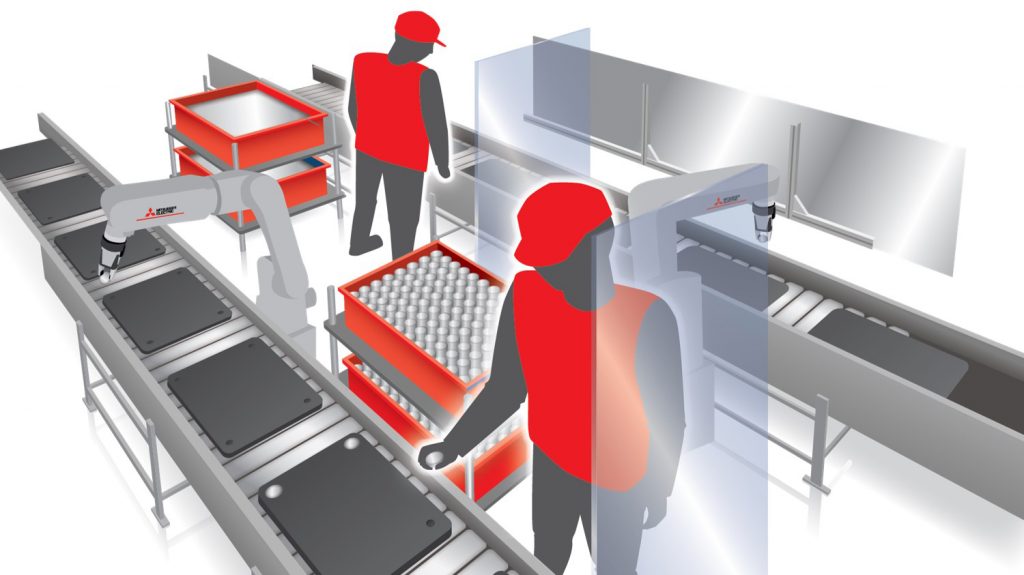

Quindi, qual è l’alternativa? Una possibile soluzione è incrementare l’uso di robot collaborativi industriali come Melfa Assista. In genere, i robot collaborativi possono essere messi in funzione in modo rapido, sono facili da usare e così flessibili da poter essere velocemente istruiti a svolgere una varietà di compiti. Il fattore decisivo è che, nel complesso, sono vantaggiosi a livello economico. Potenziare ulteriormente la soluzione offerta dai cobot, utilizzando un software ambientale basato sull’intelligenza artificiale, come nel caso delle soluzioni Realtime Robotics, partner di e-F@ctory Alliance, riduce maggiormente il carico di programmazione e offre l’adattamento dei movimenti del robot in tempo reale, permettendo al robot di orientarsi in maniera dinamica tra ostacoli come esseri umani, altri robot e simili.

Un’ulteriore possibile soluzione sarà incrementare l’uso di robot collaborativi industriali come “Melfa Assista”

È chiaro che una singola soluzione non si adatta a tutte le esigenze, quindi la flessibilità necessaria per adottare le giuste misure sociali “meccaniche” e collaborative sarà la norma. L’accesso remoto rappresenta un’ulteriore area di riflessione”, dichiara Sugiyama.

Il controllo a distanza non è solo per i lavoratori a casa

Ritornare alla piena operatività, riavviare i processi e le linee, spesso porta alla luce problemi di fondo che prima non erano visibili e genera un incubo in termini di manutenzione di proporzioni indiscutibili. L’accesso da remoto è un vantaggio fondamentale, ma se il dispositivo cui si accede non è intelligente, il valore viene ridotto drasticamente in quanto la quantità di informazioni è limitata. Tuttavia, se si ha la fortuna di utilizzare dispositivi di automazione intelligenti che presentino diversi gradi di autodeterminazione e una diagnostica estesa, è possibile accelerare la risoluzione dei problemi di manutenzione. Ma tutti i dispositivi di automazione sono intelligenti?

“Sebbene le prestazioni/funzioni essenziali del prodotto possano essere simili, pensare che tutti i prodotti siano uguali sarebbe un errore. Per esempio, non è proprio esatto dire che “un drive è un drive”, afferma Sugiyama.

A titolo di esempio, molti utilizzatori tradizionali di inverter Mitsubishi Electric avranno familiarità con caratteristiche semplici ma importanti come le tre ventole di raffreddamento con sensore di rotazione. Il vantaggio risiede nella possibilità di verificare attraverso il sensore di rotazione stesso lo stato di salute della ventola di raffreddamento – che a sua volta contribuisce a prolungare la vita utile dell’inverter. Sulle schede elettroniche di prodotti più recenti sono presenti sensori ambientali unici per rilevare gli effetti di atmosfere corrosive o inquinate, integrati dalla combinazione di comunicazioni, informazioni e IA attraverso l’hardware dell’inverter e il software associato, al fine fornire una manutenzione preventiva avanzata.

Sugiyama precisa che “i progressi nel campo della tecnologia di prodotto non si limitano alle funzioni esterne al dispositivo, ma riguardano anche il modo in cui viene gestita la sua operatività, e questo significa gli ICP di manutenzione e delle prestazioni. Tuttavia, questo know-how non può restare confinato all’interno del prodotto ed eccellere veramente solo quando le squadre di manutenzione hanno la possibilità di accedervi da remoto”.

Si è parlato per anni di IIoT, Industry 4.0 ecc. ma al loro centro c’è il processo di comunicazione, l’estrazione dei dati e le successive analisi. Eppure, quando i responsabili di impianto valutano soluzioni di accesso da remoto, spesso tremano al pensiero di un sistema Scada ampio ed esteso e di tutto ciò che vi è collegato. È vero che questi sistemi completi sono eccellenti per immagazzinare grandi quantità di dati, fornire allarmi e analisi e rivedere i dati storici, ma come già detto in precedenza richiedono tempo per essere pianificati e installati correttamente. Altre soluzioni più rapide possono essere collegate direttamente ad un dispositivo HMI sulla linea di produzione e sfruttate da remoto per clonare lo schermo locale o per accedere ai dati tramite un’interfaccia wireless, o anche la più recente tendenza all’utilizzo dei controllori edge.

E dunque, qual è la “nuova norma”?

In realtà, secondo Sugiyama, si riassume nel fatto che “Un approccio pratico è fondamentale. A volte la risposta è semplicemente una barriera divisoria tra gli operatori, altre volte è investire in un cobot, ma le parole d’ordine sono flessibilità, scalabilità e attenzione ai risultati. Quindi forse la “nuova norma” ci sta effettivamente ricordando di identificare ciò che è importante”.

Per maggiori informazioni in merito all’Internet industriale delle Cose sono disponibili i webinar sul canale di Mitsubishi Electric FA.

Fonte immagini: Mitsubishi Electric Corporation, Japan

Contenuti correlati

-

Cobot più collaborativi, facili all’uso ed ergonomici grazie alla Master Key di Idea Prototipi

“Grazie a queste macchine, in pratica, sta accadendo quella rivoluzione che ha investito le aziende con i PC: da strumenti tecnologici poco usabili e specifici per una singola funzione, i PC hanno migliorato il lavoro sotto ogni aspetto,...

-

Mitsubishi Electric sviluppa un’AI per l’analisi comportamentale

Mitsubishi Electric Corporation ha annunciato di aver sviluppato un’intelligenza artificiale (IA) per l’analisi comportamentale capace di analizzare in pochi minuti il livello di efficienza delle attività manuali eseguite nei siti produttivi, senza che si riveli necessario, da...

-

Keba Industrial Automation a SPS Italia 2024

A SPS Italia 2024 Keba porrà l’accento su HMI, facilità di integrazione HW & SW e soluzioni robotiche. Highlights sulle novità: applicazioni basate su IA, terminale portatile KeTop T135 e sistema di azionamento KeDrive D3-AC. Quest’anno Keba,...

-

Nuove interfacce HMI e Scada

Integrazione, connettività e trasformazione digitale sono le principali leve con cui i fornitori di tecnologia cercano di rendere più competitive le offerte di interfaccia uomo-macchina. L’attuale fase di transizione vede la convivenza di numerose tendenze che consentono...

-

Un servizio clienti di livello superiore con Universal Robots

Universal Robots offre ai propri clienti l’accesso a un nuovo servizio unico, gratuito, personalizzato, mettendo al loro servizio una nuova figura di consulente per semplificare l’implementazione dell’automazione: il customer success manager. Il Programma di Customer Success Progettato...

-

Pannelli wide-screen multi-touch serie ETT xx64 da Sigmatek

Che si tratti di visualizzazione, comando o monitoraggio, le moderne interfacce uomo-macchina consentono concetti operativi intelligenti che garantiscono un elevato livello di comfort dell’utente. I pannelli wide-screen multi-touch della serie ETT xx64 di Sigmatek sono dotati di...

-

I robot mobili rivoluzionano la logistica industriale

È indubbio il crescente ruolo dei robot mobili nell’ottimizzazione della logistica e della movimentazione all’interno delle fabbriche e dei magazzini. Scopriamo le principali tipologie di robot mobili, tra cui AGV (veicoli a guida automatica), AMR (robot mobili...

-

Metaverso e mondi virtuali per le imprese

Si diffonde la convinzione che l’industria sia uno dei settori più rilevanti di impatto del metaverso. I dirigenti del settore manifatturiero sembrano fiduciosi che il Metaverso Industriale possa rappresentare una grande promessa per il settore. I casi...

-

Un sensore avanzato per i cobot

Perché i robot collaborativi, o cobot, possano lavorare con successo fianco a fianco con gli operatori umani, la sicurezza è fondamentale: sistemi ottici e a ultrasuoni possono qui giocare un ruolo centrale I robot collaborativi, o cobot,...

-

La nuova teaching box di Mitsubishi Electric

Mitsubishi Electric presenta R86TB, una nuova teaching box ad alte prestazioni per i robot industriali e collaborativi MELFA, progettata per supportare gli utenti, i costruttori di macchine e i system integrator a configurare, programmare ed effettuare la...