Horner Automation migliora l’efficienza nel cuore dell’industria tessile italiana

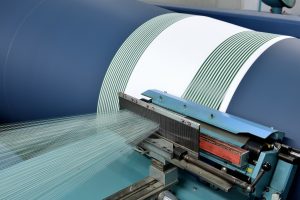

Le macchine per la cardatura rappresentano un elemento centrale per l’industria tessile. Sono progettate per ‘organizzare’ le fibre tessili grezze, come lana e cotone, in modo da districarle e pulirle. Le fibre vengono fatte passare attraverso le carde nella stessa direzione, in modo da creare materiali più uniformi e procedere quindi a ulteriori lavorazioni.

A meno di 100 km a ovest di Milano, la capitale italiana della moda, vi è una città ricca di storia per il settore tessile: Biella. Si tratta di una piccola città del nord Italia che può far risalire il suo ruolo nella produzione di lana e tessuti all’XI secolo. Horner Automation è stata contattata da uno dei principali produttori tessili biellesi per un progetto di aggiornamento delle macchine per la cardatura per il settore tessile.

Obiettivi del progetto

All’inizio di questo progetto, il cliente stava trasferendo le attrezzature in un nuovo stabilimento. È qui che è entrato in gioco Horner. L’obiettivo principale del nuovo impianto era quello di raggiungere lo stesso livello di produzione riducendo il numero di macchine per la cardatura utilizzate nel processo da 3 a 2 soltanto. Il nuovo impianto aveva inoltre un’altezza ridotta rispetto all’impianto di lavoro, passata da 2,5 metri a 1,5 metri.

La prima sfida del progetto è stata quella di mantenersi in linea con gli standard normativi. Questi includevano l’efficienza energetica e gli standard sul modo in cui i materiali di scarto, come le foglie di ananas, venivano usati per produrre fibre speciali. Ogni macchina presentava inoltre requisiti diversi. Una cosa che il team Horner era chiamato a garantire, era che tutto fosse correttamente abbinato con le sue soluzioni.

La soluzione di Horner

Lavorando a stretto contatto con il team del cliente, gli esperti di Horner hanno deciso che i migliori controllori per il progetto fossero i modelli eXL10 con SmartRail e WebMI per ogni macchina.

In particolare, WebMI è stato scelto per l’accesso remoto all’impianto, la modifica delle ricette e il controllo della produzione e della variazione della frequenza, degli azionamenti brushless e del motion controller. Il motivo principale per cui sono stati utilizzati i controller EX10e è stata la loro ampia funzionalità.

La macchina di cardatura in questo progetto includeva una macchina demolitrice e una di finitura: la macchina demolitrice produce scaglie di iuta rompendo le fibre; la macchina di finitura, d’altra parte, alimentata con le scaglie della demolitrice, serve a produrre una iuta più forte e di migliore qualità. Queste macchine hanno almeno 9 convertitori di frequenza collegati tra loro in una rete Canopen.

Per evitare di perdere in finezza nelle rampe di accelerazione e decelerazione create da eXL10 e poi inviate agli azionamenti tramite comunicazione Canopen, gli I/O sono tutti su SmartRail in una

rete CsCAN separata. Ciò consente anche la comunicazione con gli altri controllori dell’impianto per lo scambio di dati e la sincronizzazione della rampa. I canali Ethernet vengono utilizzati per l’accesso remoto e la connessione Intranet.

Molte caratteristiche all’interno dei controllori Horner sono state estremamente utili per questo progetto, per esempio la presenza di 2 porte CAN e 2 porte Ethernet. Queste porte forniscono capacità di rete e di configurazione Canopen ottimali. Una porta è utilizzata per la programmazione in locale, l’altra può essere utilizzata dal cliente finale o da WebMI.

I protocolli Canopen consentono all’utente di ‘saperne di più’ sulle funzionalità dell’azionamento. Ciò fornisce all’utente più informazioni e parametri, con conseguente migliore controllo. In termini di software e programmazione, questo progetto è stato creato utilizzando Advanced ladder; è stato utilizzato anche il software WebMI di Horner. Ciò ha facilitato il monitoraggio dei progressi utilizzando un PC, ma è anche possibile farlo con il controller touchscreen.

A prova di futuro

Un altro motivo per cui è stato utilizzato eXL10 è stata la flessibilità che offre per modifiche future. Ad esempio, eXL10 è facile da espandere in quanto dispone di 2 porte Canopen, il che consente una facile connessione in rete degli I/O e verso altri controller Horner. Le 2 porte Ethernet consentono invece ai clienti di avere accesso alla macchina su Intranet, che può essere anche gestita dal sito Horner.

Fonte foto apertura Pixabay_medyamen2

Contenuti correlati

-

Gateway hardware per applicazioni industriali edge e cloud di Softing Industrial

Softing Industrial ha reso disponibile edgeGate, una soluzione hardware esente da manutenzione per il trasferimento di dati di produzione da controllori PLC e CNC ad ambienti edge e cloud. edgeGate semplifica l’accesso ai controllori logici programmabili (PLC)...

-

Controllo e azionamento per immagini radiografiche precise

Il controllo del motion di Beckhoff, basato su un’architettura PC e un bus EtherCAT, è stato impiegato per l’imaging radiografico intraoperatorio. Questa tecnologia di azionamento compatta ha permesso il movimento di un’unità di tomografia computerizzata (CT) ad...

-

Nuova generazione di unità display IQAN-MD5 da Parker Hannifin

Parker Hannifin sta per trasformare il settore HMI (Human-Machine Interface) con l’ampliamento della serie IQAN-MD5 di unità display completamente programmabili con funzionalità grafiche, diagnostiche e di gateway CAN: la serie è ora disponibile nelle versioni da 5 e 8...

-

Gefran presenta i dispositivi di controllo motore G-Start

Disponibile in tre taglie di corrente (0,6 A, 2,4 A e 7,0 A), la gamma di controlli motore di Gefran è caratterizzata da dimensioni particolarmente compatte e integra, in un unico dispositivo, quattro funzionalità specifiche: l’avviamento diretto...

-

Sistema con controllo di posizione più compatto sul mercato da Faulhaber

Integrato nei potenti motori brushless della famiglia Faulhaber 22…BX4, il nuovo controllo di posizione IMC, lungo appena 18 mm, colpisce per la sua vasta gamma di funzioni e prestazioni eccezionali. La versione con interfaccia RS232 è ideale...

-

Accademia e industria si incontrano nell’automazione di processo

In ambito accademico, facendo sinergia tra università e industria, è stato sviluppato un sistema di controllo avanzato che permette anche di studiare e introdurre nella funzione di costo dei termini da minimizzare, come per esempio il consumo...

-

Carico, scarico e movimentazione di pannelli in totale sicurezza

Per aggiornare un sistema automatico di movimentazione dei pannelli, nell’ambito della linea di produzione di componenti per l’industria dell’arredo di Mobilpref, l’azienda Robota, specializzata nella lavorazione del legno, ha utilizzato la tecnologia di sicurezza di Schmersal. Leggi...

-

Soluzioni di controllo aperte per facilitare la comunicazione

In un nuovo magazzino automatizzato realizzato per Kunming Shipbuilding Equipment, lo specialista KSec Intelligent Technology è riuscito ad aumentare l’efficienza del sistema e a soddisfare i requisiti di produzione intelligente. La tecnologia di controllo aperta di Beckhoff...

-

Controllo della sterilizzazione nell’industria farmaceutica

Le norme dell’Unione Europea sui medicinali sono state recentemente aggiornate, con nuove indicazioni su come interpretarne principi, linee guida e buone pratiche di fabbricazione. Eurotherm e Watlow hanno sviluppato una soluzione paperless di gestione della qualità della...

-

Soluzioni di supporto e controllo a distanza, per i settori in continua evoluzione

L’opportunità di intervenire sul software di controllo delle macchine, apportando aggiornamenti e correzioni da remoto, rappresenta un elemento di grande rilevanza nel contesto della Ricerca e Sviluppo. In settori come quello farmaceutico, del packaging industriale, dell’automotive, le...