Hannover Messe 2017: l’uomo al centro della digitalizzazione

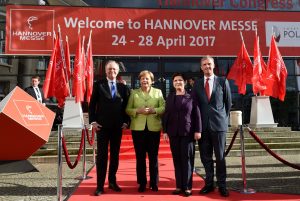

Di fronte a uno scenario nel quale i robot costruiscono robot, le macchine imparano dai propri errori e i sistemi energetici si autocontrollano con efficienza, viene spontaneo chiedersi quale spazio rimanga per l’uomo. L’edizione 2017 di Hannover Messe ha risposto implicitamente alla domanda, perché, anche nell’era di Industria 4.0 e della digitalizzazione, l’uomo non è mai stato così al centro dell’attenzione della più importante fiera del mondo per l’industria, che si è aperta il 24 aprile e si concluderà il 28.

Macchine intelligenti che comunicano tra di loro, si scambiano conoscenze e assolvono autonomamente le proprie funzioni: quello che può ancora sembrare fantascienza, va in scena in questi giorni ad Hannover. “La fiera quest’anno è più interessante che mai” dice Jochen Köckler, del CdA di Deutsche Messe. “In un quartiere espositivo al gran completo, possiamo toccare con mano quello che succede quando l’industria della costruzione dei macchinari, l’elettrotecnica e l’IT si fondono, quando la robotica industriale incontra l’intelligenza artificiale, quando i dati generano nuovi modelli di business. Malgrado questo trionfo della digitalizzazione, però, ad Hannover al centro dell’attenzione c’è sempre la persona. Basta pensare ai cobot, agli occhiali per la realtà virtuale, all’esoscheletro: mai prima d’ora erano stati presentati così tanti sistemi di assistenza in grado di supportare efficacemente un operatore nei suoi compiti”.

Sullo sfondo del tema conduttore “Integrated Industry – Creating Value”, più di 6.500 espositori provenienti da 70 Paesi stanno proponendo in questi giorni le loro soluzioni tecnologiche per le fabbriche e per i sistemi energetici del futuro. Il 60% degli espositori è di provenienza estera. I maggiori Paesi espositori sono, oltre alla Germania, Cina, Italia, Turchia, India e USA. Il Paese Partner di quest’anno, la Polonia, sarà presente con 150 aziende. “Solo ad Hannover si incontrano tutti i settori interessati alla trasformazione digitale dell’industria: dalla ricerca alla subfornitura intelligente, alla tecnologia dell’automazione, all’IT. Questa prerogativa unica a livello mondiale fa di Hannover Messe il punto d’incontro globale per Industria 4.0 e il punto di attrazione dei decision maker internazionali dell’industria e dell’economia energetica” aggiunge Köckler.

Cobot dotati di intelligenza artificiale

Perché le fabbriche possano trasformarsi in smart factory, occorre un mix di innovativa tecnologia dell’automazione, di robot collaborativi, i cobot, e di intelligenza artificiale. L’ultima generazione dei cobot è facilissima da programmare, ma questo non è tutto: alcuni modelli di cobot possono svolgere i loro compiti autonomamente e trasmettere poi le loro conoscenze a colleghi robot. Dice Köckler: “Il robot impara dal robot. Ma è pur sempre l’uomo che gli dice quali compiti deve svolgere. Il cobot è quindi di fatto un utensile intelligente che può essere adibito a un’infinità di compiti al servizio dell’operatore di fabbrica”.

In futuro i robot si adatteranno ancora di più al singolo addetto con il quale dovranno lavorare. Ad Hannover sono in mostra sistemi in grado di interpretare il comportamento umano. In termini di produzione industriale, questo significa che il robot si adatterà al tempo di lavoro dell’uomo e alla lingua dei suoi comandi per poterlo efficacemente affiancare nelle sue mansioni.

Verso la fabbrica ‘onnisciente’

Nella digitalizzazione della produzione si genera una grande quantità di dati, dai quali si può dedurre ad esempio la causa dei guasti o dei tempi di fermo delle macchine. In futuro queste informazioni verranno analizzate a livello centrale attraverso le tecnologie di machine learning e verranno rinviate alla macchina. I sistemi di produzione potranno così ottimizzarsi da soli. L’apprendimento delle macchine è uno strumento importante per l’introduzione della cosiddetta manutenzione predittiva, uno dei temi centrali di Industria 4.0, che trovano grande attenzione ad Hannover Messe.

Già oggi i supercomputer aiutano l’individuazione dei guasti in fabbrica. Il personale addetto all’assistenza si mette in contatto con l’elaboratore centrale attraverso il proprio smartphone descrivendo il problema. Sulla base di una foto, il sistema riconosce il tipo di macchina, analizza il guasto e suggerisce interventi adatti a trovare una soluzione. Da questo tipo di pratica è nata una app che è stata messa a disposizione gratuitamente, ad Hannover. In futuro sarà quindi possibile fare ricorso all’intelligenza artificiale per il proprio parco macchine senza bisogno di programmarla o di installarla. L’intera logica della app, comprese tutte le funzioni necessarie, viene infatti dal cloud. Il supercomputer può istruire le macchine al suo impiego per mezzo di una superficie utente grafica: basterà che l’utente carichi nel cloud manuali, foto o grafici.

Tecnologie per la svolta energetica

La digitalizzazione cambia anche il settore energetico. Rende possibile la fondamentale trasformazione delle vecchie strutture delle centrali elettriche in una forma di produzione energetica rinnovabile, decentrata ed efficiente, dando così un importante contributo alla svolta energetica. All’insegna dello slogan Integrated Energy, aziende e istituti di ricerca presentano in fiera le trasformazioni in divenire del mercato energetico, e le tecnologie che più influiranno su di esso. “Con il progetto Kopernikus, il Ministero Federale della Ricerca ha dato vita alla più vasta iniziativa di ricerca sulla svolta energetica. Ad Hannover vengono presentati i primi risultati, dando particolare risalto allo sviluppo delle reti elettriche e all’accumulo di energia rinnovabile eccedente in altri vettori di energia” dice Köckler.

Occhiali per realtà virtuale e esoscheletro al servizio dell’uomo

La persona continua a essere il fattore più importante per il successo di un’azienda. Le tecnologie di Industria 4.0 rendono varia l’attività del dipendente di una fabbrica. Egli è infatti sempre più problem solver, decision maker e innovatore. Ma questo non avviene da sé. È fondamentale che iniziative di qualificazione preparino l’addetto alla fabbrica al nuovo mondo del lavoro 4.0. In un sistema di produzione agile e flessibile, il lavoratore qualificato imparerà a servirsi di realtà virtuale e di realtà aumentata, di occhiali intelligenti e di tablet: nuovi utensili della fabbrica digitale che hanno un ruolo centrale ad Hannover Messe 2017.

Contenuti correlati

-

Universal Robots, al via la campagna per i costruttori di macchine

Universal Robots apre alla collaborazione con partner sviluppatori e OEM che vogliano integrare i cobot UR all’interno delle proprie soluzioni e celle robotiche. I robot collaborativi sono considerati tecnologie abilitanti, poiché abilitano nuovi processi, produzioni, un diverso...

-

Soluzioni innovative per la supply chain con le soluzioni AI di Panasonic Connect

La nuova divisione europea di ricerca e sviluppo di Panasonic Connect collabora con clienti e partner per creare soluzioni innovative per la supply chain. Lavorando a stretto contatto con la controllata di Panasonic, Blue Yonder, la divisione...

-

Farnell ispira il settore con Top Tech Voices

Farnell ha lanciato una nuova serie di interviste, Top Tech Voices, che con la partecipazione di figure di spicco nel settore tecnologico mettono in evidenza le ultime tendenze tecnologiche con le concezioni più innovative. Nei sei episodi...

-

L’importanza della AI in Transizione 5.0 per il manifatturiero con ally Consulting

Il Piano Transizione 5.0 rappresenta una svolta cruciale per il sistema industriale italiano. A sostenerlo è Paolo Aversa, managing director di ally Consulting. Ancora in fase di definizione, questo piano potrebbe sostituire il precedente 4.0, con l’intento...

-

Probiotical sceglie Impresoft per implementare la trasformazione digitale

Probiotical S.p.A., leader italiano nella produzione di probiotici, ha scelto Syscons Industries, parte del Gruppo Impresoft, e gli strumenti di Rockwell Automation al fine di accelerare la propria trasformazione digitale. Per rispondere alla rapida e crescente richiesta...

-

Investimenti digitali in Italia, +1,5% nel 2025 secondo gli Osservatori del PoliMi

Nonostante l’incertezza economica, le aziende italiane confermano gli investimenti nel digitale, ritenuto essenziale per mantenere competitività. Secondo i dati della ricerca degli Osservatori Startup Thinking e Digital Transformation Academy del Politecnico di Milano, per il 2025 si...

-

Omron: efficienza e robotica, un binomio vincente

Il ritardo degli investimenti in tecnologie innovative comporta numerosi rischi, ma soprattutto ostacola l’efficienza. Peter Lange, business development manager robotics presso Omron Electronics spiega perché le aziende che sono ancora titubanti sui loro piani in ambito robotico...

-

Flessibilità e digitalizzazione con l’automazione modulare di Copa-Data

I nuovi paradigmi di produzione nelle scienze della vita pongono sfide sempre più complesse agli ingegneri impegnati nell’automazione e digitalizzazione dei processi. Settori come il biotech, la chimica a flusso continuo e le terapie cellulari devono affrontare...

-

Digitalizzazione, IoT e cybersecurity: il nuovo volto del mobile hydraulics

Grazie alle tecnologie IoT, il comparto mobile hydraulics si dirige verso una continua integrazione tra automazione, connettività e gestione intelligente dei dati. Il settore mobile hydraulics sta attraversando una trasformazione senza precedenti. L’integrazione delle tecnologie IoT e...

-

Mercato automotive: previsioni per il 2025

Il settore dell’automotive è vicinissimo a una trasformazione epocale. Guidata da una convergenza di fattori – incessanti progressi tecnologici, mutevoli esigenze dei consumatori e crescente consapevolezza dell’impatto ambientale – il settore automotive del prossimo futuro, quello del...