Digitalizzazione di stoccaggio e produzione in ottica Industria 4.0

Misure di livello, pressione e temperatura per un’importante industria operante nel settore delle bevande per automatizzare il processo di produzione e per avere sotto controllo tutto il parco serbatoi destinati allo stoccaggio

Un importante cliente operante nel settore food&beverage ha deciso di strumentare i suoi 320 serbatoi di processo e di stoccaggio utilizzando strumenti all’avanguardia per il controllo dei parametri principali per la corretta gestione della produzione, attraverso il controllo remoto di tutte le informazioni tramite protocolli digitali. Questo anche per poter usufruire degli incentivi fiscali per i progetti rientranti in ottica Industria 4.0

Per ogni linea di prodotto Endress+Hauser Italia ha studiato e scelto la soluzione più affidabile, in grado di adattarsi ai requisiti richiesti dal cliente, dal punto di vista sia tecnico che economico.

In particolare, per le misure di livello, vi sono differenti tipologie di serbatoi (acciaio e cemento), diverse tipologie di prodotto da misurare (mosto, succo…), e in alcuni casi presenza di agitatori e ricircoli che creano formazione di schiuma in superficie. Inoltre, in alcune fasi del processo produttivo è necessario sterilizzare l’interno dei serbatoi, per cui sono stati scelti strumenti che rispettassero determinati vincoli di temperatura massima di utilizzo.

Per far fronte a queste diverse esigenze applicative sono state effettuate alcune prove per verificare il funzionamento di diversi principi fisici di misura per determinare lo strumento più adatto e più affidabile. Sono quindi stati scelti cinque modelli differenti di radar, due a onda guidata e tre a spazio aperto, in dettaglio: 129 x Levelflex FMP50; 77 x Micropilot FMR60; 4 x Levelflex FMP53; 6 x Micropilot FMR20; 104 x Micropilot FMR62.

Per quanto riguarda le misure di temperatura l’esigenza era di controllare l’eventuale gradiente termico di alcuni prodotti che per ragioni produttive tendono a stratificare. Si è quindi deciso, per i serbatoi contenenti queste tipologie di prodotti, di utilizzare delle sonde di temperatura multi-point Multisens Slim TMS21. Ciascuna multipoint è composta da un inserto di 9 mm in acciaio, al cui interno sono installate tre PT100 con tecnologia Thin Film, distribuite equamente per tutta l’altezza del serbatoio. Le sonde Multisens verranno installate tramite un unico bocchello posto sul tetto del serbatoio e inserite in un pozzetto che rispetta le normative igieniche di riferimento. I segnali delle PT100 verranno portati a una junction box all’interno della quale sono installati i trasmettitori di temperatura TMT182 per la conversione del segnale in 4…20mA Hart.

Per gli altri serbatoi, i cui prodotti non sono soggetti a stratificazione, sono state fornite delle sonde di temperature standard con pozzetti adatti ad applicazioni igieniche. Nel dettaglio: 193 x Omnigrad TR24; 151 x Omnigrad TW251; 26 x Multisens TMS21.

Nei serbatoi sterili, vi era inoltre la necessità di controllare la pressione di cupola per assicurarsi che il prodotto all’interno non iniziasse il processo di fermentazione. Lo strumento più idoneo per questo scopo è il Cerabar PMP51 con attacco igienico DIN 11851, del quale ne sono stati forniti un totale di 110 pezzi.

Nei serbatoi sterili, vi era inoltre la necessità di controllare la pressione di cupola per assicurarsi che il prodotto all’interno non iniziasse il processo di fermentazione. Lo strumento più idoneo per questo scopo è il Cerabar PMP51 con attacco igienico DIN 11851, del quale ne sono stati forniti un totale di 110 pezzi.

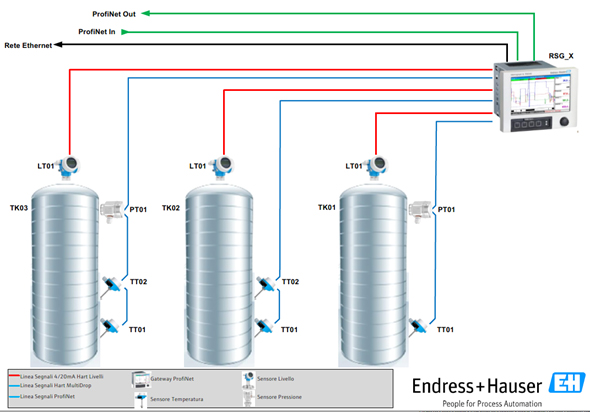

Tutti i segnali vengono convogliati a 31 registratori videografici Memograph RSG45, sfruttando la connessione in 4…20 mA o attraverso una rete Multidrop Hart utilizzando le schede di ingresso in grado di acquisire il segnale digitale Hart. I valori acquisiti dai vari registratori, dislocati in diverse aree dell’impianto per minimizzare i costi di cablaggio, vengono ritrasmessi alla sala controllo tramite la rete Profinet, i cui disegni e nodi di rete sono stati ingegnerizzati dal reparto Project di Endress+Hauser.

Questa soluzione consente al cliente di sfruttare tutti i vantaggi di un bus di campo, tra cui la possibilità di ricevere tutte le informazioni diagnostiche dagli strumenti e di effettuare delle verifiche sullo stato di funzionamento dei trasmettitori di livello, direttamente da sala controllo, grazie alla Heartbeat Technology.

Il primo vantaggio derivante dall’implementazione di questo progetto è il continuo monitoraggio delle principali variabili produttive, consentendo così un rapido controllo del processo e una migliore gestione delle risorse aziendali. La conoscenza della quantità delle materie prime stoccate permette un’ottimizzazione del planning di produzione oltre che di tutta la filiera di approvvigionamento e di vendita.

Inoltre, grazie alla possibilità di avviare le routine di verifica dello stato di funzionamento dei livelli da remoto, il cliente può ottimizzare le attività di manutenzione, intervenendo in campo solo quando lo strumento manifesta un errore o un malfunzionamento.

L’utilizzo di strumenti all’avanguardia, interconnessi a sistemi di interazione tramite bus di campo e l’utilizzo di software per la gestione dei processi, fanno di questo progetto un candidato per l’accesso alle agevolazioni fiscali in ottica industria 4.0.

Autori: Andrea Spadacini, Product Manager Level Measurement in Endress+Hauser Italia, e Giulia Fedeli, Product Manager Temperature Measurements in Endress+Hauser Italia

Contenuti correlati

-

L’importanza della AI in Transizione 5.0 per il manifatturiero con ally Consulting

Il Piano Transizione 5.0 rappresenta una svolta cruciale per il sistema industriale italiano. A sostenerlo è Paolo Aversa, managing director di ally Consulting. Ancora in fase di definizione, questo piano potrebbe sostituire il precedente 4.0, con l’intento...

-

Probiotical sceglie Impresoft per implementare la trasformazione digitale

Probiotical S.p.A., leader italiano nella produzione di probiotici, ha scelto Syscons Industries, parte del Gruppo Impresoft, e gli strumenti di Rockwell Automation al fine di accelerare la propria trasformazione digitale. Per rispondere alla rapida e crescente richiesta...

-

Investimenti digitali in Italia, +1,5% nel 2025 secondo gli Osservatori del PoliMi

Nonostante l’incertezza economica, le aziende italiane confermano gli investimenti nel digitale, ritenuto essenziale per mantenere competitività. Secondo i dati della ricerca degli Osservatori Startup Thinking e Digital Transformation Academy del Politecnico di Milano, per il 2025 si...

-

Omron: efficienza e robotica, un binomio vincente

Il ritardo degli investimenti in tecnologie innovative comporta numerosi rischi, ma soprattutto ostacola l’efficienza. Peter Lange, business development manager robotics presso Omron Electronics spiega perché le aziende che sono ancora titubanti sui loro piani in ambito robotico...

-

Flessibilità e digitalizzazione con l’automazione modulare di Copa-Data

I nuovi paradigmi di produzione nelle scienze della vita pongono sfide sempre più complesse agli ingegneri impegnati nell’automazione e digitalizzazione dei processi. Settori come il biotech, la chimica a flusso continuo e le terapie cellulari devono affrontare...

-

Digitalizzazione, IoT e cybersecurity: il nuovo volto del mobile hydraulics

Grazie alle tecnologie IoT, il comparto mobile hydraulics si dirige verso una continua integrazione tra automazione, connettività e gestione intelligente dei dati. Il settore mobile hydraulics sta attraversando una trasformazione senza precedenti. L’integrazione delle tecnologie IoT e...

-

Mercato automotive: previsioni per il 2025

Il settore dell’automotive è vicinissimo a una trasformazione epocale. Guidata da una convergenza di fattori – incessanti progressi tecnologici, mutevoli esigenze dei consumatori e crescente consapevolezza dell’impatto ambientale – il settore automotive del prossimo futuro, quello del...

-

Il valore dei digital twin per la sostenibilità nell’offerta di Shin Software

Shin Software, azienda attiva nello sviluppo di soluzioni innovative come la tecnologia Digital Twin, si caratterizza come partner strategico per l’industria, con un forte impegno verso i principi ESG. Recentemente, l’azienda ha partecipato alla fiera Automation &...

-

Processi logistici ottimizzati per il Gruppo Renault con Reflex WMS

Reflex (business unit del Gruppo Hardis), fornitore di software per la supply chain, ha sviluppato il sistema di gestione del magazzino Reflex WMS presso il Gruppo Renault. Nel 2018 il Gruppo Renault ha scelto infatti di implementare...

-

Centro di lavoro Grob per produzioni di precisione per protesi all’avanguardia

Efficiente e flessibile, G150 è la soluzione di Grob per le produzioni di precisione del settore medicale. Il più piccolo centro di lavoro universale a 5 assi dell’azienda tedesca è infatti particolarmente indicato per realizzare componenti ortopediche e strumenti medici,...