Collaudo di motori elettrici per l’automotive

Per i suoi banchi di collaudo, utilizzati in laboratorio e in produzione, Unus International ha scelto di utilizzare i freni elettromeccanici a polvere Merobel forniti da Andantex

Nata negli anni ´70 a Padova e trasferitasi nel 1995 nello stabilimento di Rivale di Pianiga (Venezia), Unus International si avvale attualmente di circa 60 dipendenti e ha una produzione di oltre 2 milioni di pezzi anno. Produce, nello specifico, motori e motoriduttori a 12-24-48 Vc.c. per servomeccanismi destinati come primo equipaggiamento (OEM) al settore dell’auto e per automazioni civili e industriali.

Il portafoglio prodotti comprende motori e motoriduttori per il settore automotive, per meccanismi alzacristallo, tetti apribili, tendine parasole; movimento e regolazione sedili e colonna sterzo; attuazione cambi robotizzati. In campo civile ed industriale, i suoi prodotti servono invece al comando di porte scorrevoli, basculanti, cancelli e per automazioni in genere.

Gli ingegneri Unus International sono al servizio del cliente per lo sviluppo di nuovi progetti, dove competenza tecnica e flessibilità caratterizzano l’azienda, che offre tempi ridotti di studio, prototipazione e campionatura di nuovi prodotti, e assicura una rapida risposta alle più svariate esigenze del mercato con conseguenti ‘time to market’ ridotti.

“La nostra ‘mission’ è offrire un prodotto ‘ritagliato’ sulle esigenze del cliente, per il quale il livello tecnico e qualitativo assumono importanza primaria” afferma Massimo Melato, direttore generale di Unus International. “Alla base vi è una politica di qualità e di continuo rinnovamento in ricerca e sviluppo, progettazione, produzione e organizzazione aziendale, perseguita con l’obiettivo di migliorare la soddisfazione dei clienti. Confermano il buon lavoro svolto, gli ottimi risultati raggiunti nel mercato interno ed estero, con prodotti a elevato contenuto tecnico, sempre più competitivi e qualitativamente garantiti. I motori/motoriduttori di Unus International sono infatti utilizzati nel primo equipaggiamento dalle maggiori case automobilistiche tedesche e dai più importanti costruttori di automazioni nel settore civile”.

Tra i motivi alla base del successo di Unus International, oltre all’aspetto tecnologico, vi è l’elevata affidabilità e qualità della sua produzione. E, per garantire tali livelli di eccellenza (la società figura tra le 100 italiane di maggior successo citate nel terzo rapporto Eurispes), il collaudo, prima in laboratorio, quindi in produzione,assume un’assoluta rilevanza strategica.

In particolare, sono stati allestiti internamente banchi di collaudo per testare tutti i motori e motoriduttori, destinati al mercato automobilistico e non. “Si tratta di motori per alzacristalli, per movimento sedile, apertura tettuccio, regolazione colonna sterzo e movimento tendine” riferisce Melato. “Stiamo sviluppando anche un motore destinato ad azionare il compressore delle sospensioni pneumatiche della vettura”.

I banchi in questione non sono stati realizzati per un cliente in particolare. Unus International ha raccolto tutte le direttive delle varie case automobilistiche e ha sviluppato appositi banchi prova in grado di soddisfare tali specifiche. Il valore aggiunto di questa soluzione di collaudo rispetto alle soluzioni standard disponibili sul mercato risiede, in primo luogo, nel fatto che si tratta di una soluzione customizzata. “Le soluzioni che si trovano sul mercato sono generalmente destinate a soddisfare la più ampia gamma possibile di applicazioni” spiega ancora Melato. “Proprio per tale motivo, non sono sempre adeguate alle singole esigenze e/o all’altezza del compito che devono svolgere. Avendo invece costruito i banchi di collaudo al nostro interno e avendo sviluppato il relativo software di controllo, questi sono mirati alle nostre esigenze o, meglio, alle esigenze dei nostri clienti”.

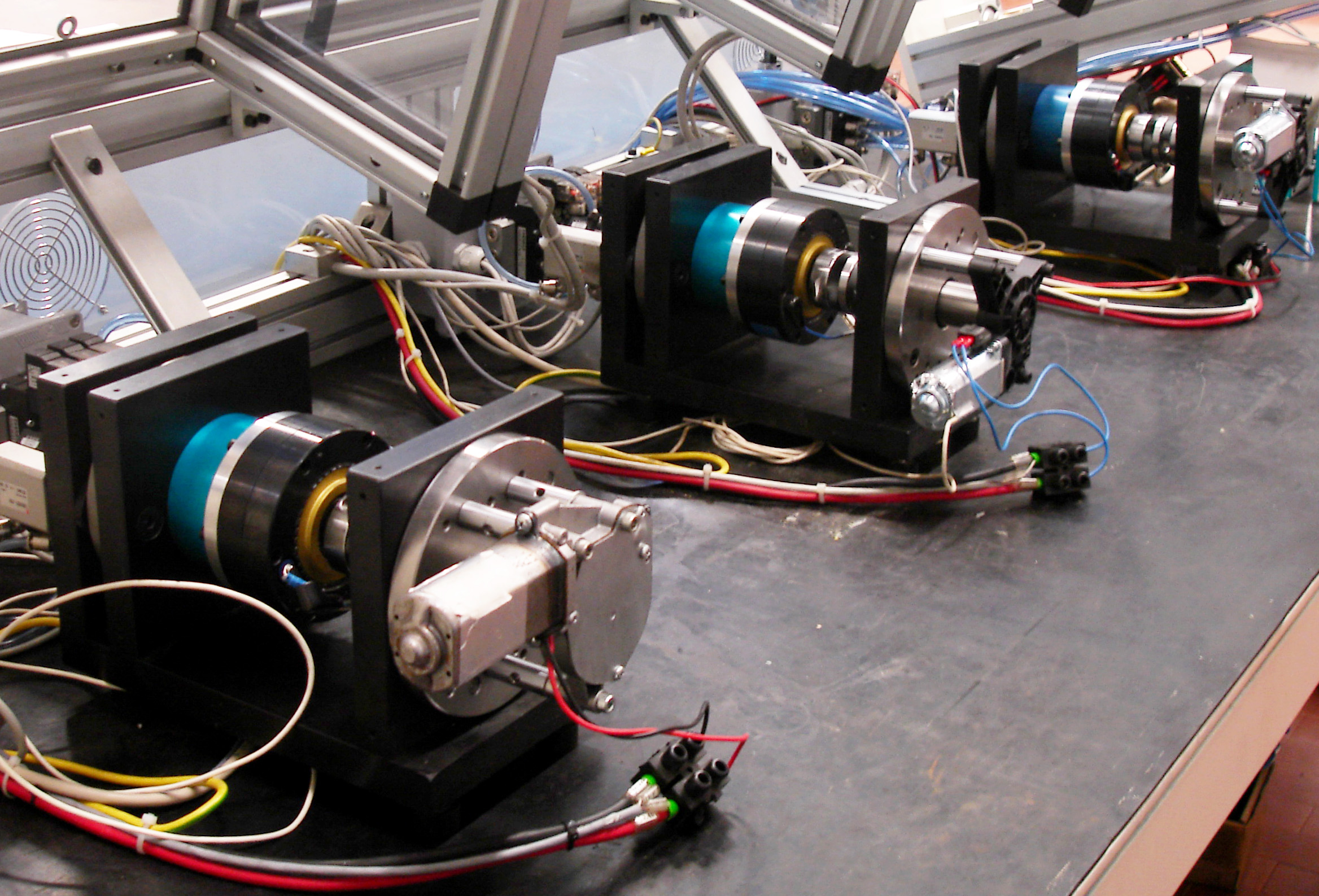

In produzione, viene testato ogni motore, per quanto riguarda sia le prestazioni, sia la rumorosità. “A tale scopo, disponiamo di 4 cabine di collaudo attrezzate con freni Merobel” prosegue Melato. “Il ciclo di collaudo ha una durata compresa fra 5 e 10 s in base al tipo di motore, per una produzione giornaliera di circa 8.000 pezzi”.

Per quanto riguarda invece i banchi prova del laboratorio (5 attrezzati con freni Merobel), dove viene testata l’affidabilità dei motori/motoriduttori tramite prove di vita e di fatica, i tempi di collaudo sono molto più lunghi: alcune prove di durata, con cicli termici in camera climatica per simulare l’invecchiamento, possono durare fino a 60 giorni. Si tratta quindi di due applicazioni molto diverse fra loro. “In laboratorio, la prova consiste essenzialmente nel fare ‘ciclare’ il motore con carichi diversi (con valori di coppia resistente diversi) e in diverse condizioni ambientali (che prevedono shock termici, range di temperatura da -40 a 90 °C e diversi valori di umidità relativa), per un certo numero di cicli o fino a fine vita del motore” osserva Melato. “Utilizziamo quindi un duty cycle ben definito, corrispondente al capitolato dei clienti”. Per ogni ciclo vengono acquisiti tutti i parametri del motore (corrente assorbita, numero di giri, coppia e temperatura), in modo da tenerne costantemente monitorata la situazione nell’arco del tempo.

Nel caso il motore non risponda ai requisiti prescritti o si manifesti una anomalia (ad esempio, si noti un surriscaldamento, un’usura precoce delle spazzole o il cedimento di qualche componente), questo viene smontato per analizzare l´origine del problema ed intervenire sul particolare risultato difettoso. Dopo la modifica, il test viene ripetuto, secondo un loop di iterazioni che porta ad avere un motore sempre migliore. L’obiettivo è fare in modo che il motoriduttore soddisfi tutte le specifiche del cliente ed una volta entrati in produzione si abbia scarto zero.

Con le medesime modalità vengono effettuate annualmente prove di rivalidazione dei prodotti, al fine di verificare che nulla sia mutato nell’arco del tempo.

Per simulare il carico che il motore incontrerà durante la sua vita, nei banchi di collaudo Unus International sono stati utilizzati i freni Merobel forniti da Andantex. In particolare, Unus International ha scelto i freni FAT120 con sensore di coppia TRS50 e regolazione di coppia ad anello chiuso DGT300.

“Andantex ci ha consigliato i freni Merobel da utilizzare in questa applicazione, nonché una centralina di controllo per il settaggio dei vari punti di taratura del freno secondo le nostre specifiche” spiega Melato. “L’azienda è nostro partner per quanto riguarda la fornitura dei freni e lo sviluppo dell’applicazione. In particolare, ha collaborato con noi e con i nostri sviluppatori software per la messa a punto del sistema, fino a ottenere un prodotto finale che soddisfaceva le nostre esigenze”.

L’ampio range di soluzioni offerte da Merobel include componenti ad alta tecnologia quali freni e frizioni elettromagnetici a polvere, controllori digitali di tensione e tiro, sensori e trasduttori. Lo specifico know-how maturato dall’azienda permette di offrire soluzioni ottimali per ogni applicazione o particolare esigenza. I freni e le frizioni della gamma EMP (elettromagnetici a polvere) Merobel sono costituiti da due rotori, uno esterno e uno interno, separati da un traferro in cui è distribuita polvere magnetica. Sotto l’influenza di un campo magnetico creato da una bobina alimentata in corrente continua o da un magnete permanente nel caso del limitatore di coppia, la fluidità della polvere magnetica varia, determinando un accoppiamento meccanico variabile tra i due rotori. Si ottiene così uno scorrimento permanente che garantisce una coppia stabile, riproducibile e indipendente dalla velocità di rotazione, finemente regolabile in modo proporzionale alla corrente elettrica di alimentazione della bobina. Fissando uno dei due rotori alla macchina, l’unità funziona da freno; permettendo ad ambedue i rotori di ruotare, l’unità funziona come frizione.

Tra le principali caratteristiche di freni e le frizioni a polvere

Merobel, la coppia proporzionale alla corrente di alimentazione e indipendente dalla velocità di scorrimento, il basso valore di coppia residua, il funzionamento bidirezionale, la bassa usura, la manutenzione ridotta, la dissipazione di potenza termica incrementata tramite radiatore, il veloce tempo di risposta (da 10 a 50 ms), il basso assorbimento di potenza elettrica, il semplice controllo remoto, la risposta lineare, fluida e silenziosa e la semplicità d’integrazione in ogni tipologia di sistema.

Conclude Melato: “Avevamo già utilizzato freni Merobel fornitici da Andantex per banchi di collaudo destinati alla produzione. Ora ne abbiamo esteso l’uso anche ai banchi di collaudo in laboratorio”.

Redex Andantex: www.andantex.it

Contenuti correlati

-

Additive manufacturing R-evolution al via con Energy Group e Stratasys

Il mondo dello sport può trarre grandi benefici dall’additive manufacturing: prototipazione, customizzazione, soluzioni per l’agonismo, produzione di singole parti funzionali e persino di interi lotti. Come? Affidandosi alla giusta tecnologia ma anche ai materiali più adatti ad...

-

Advantech lancia il servizio di certificazione IEC 62443

Advantech lancia il servizio di certificazione IEC 62443, pensato per le esigenze di certificazione delle apparecchiature di edge computing in conformità alla norma IEC 62443 e agli standard correlati. Advantech offre una soluzione completa per aumentare la...

-

Delta presenta le soluzioni di potenza e di gestione termica ad alta efficienza per il cloud computing, l’automotive e l’industria ad Electronica 2024

Delta presenta soluzioni ad alta efficienza energetica per i settori dei data center AI e cloud, automobilistico e industriale a Electronica 2024. Tra le soluzioni principali saranno presenti i sistemi ORV3 Power Shelf da 33kW, oltre alle soluzioni...

-

Precisione e affidabilità con le soluzioni Test & Measurement di RS Italia

RS Italia lancia l’offerta Test & Measurement 2024, con cui propone una vasta gamma di soluzioni e servizi progettati per soddisfare le esigenze di precisione e affidabilità dei professionisti. La gamma prodotti RS si basa, da un...

-

AI di Altair nella produzione di veicoli sostenibili con Aston Martin e Sarginsons

Altair ha annunciato la sua partecipazione al progetto da 5,8 milioni di sterline ‘Performance Integrated Vehicle Optimization Technology‘ (PIVOT), supportato da Innovate UK e dall’Advanced Propulsion Centre (APC), che mira a rivoluzionare la produzione di veicoli creando...

-

HF Italy rappresentanza italiana per la IAA Mobility 2025

HF Italy, filiala italiana di Deutsche Messe, annuncia di aver siglato un accordo di collaborazione per la rappresentanza degli espositori internazionali con l’associazione VDA (German Association of the Automotive Industry) per le prossime edizioni della fiera IAA...

-

Whitepaper: L’evoluzione delle regole dell’accoppiamento inerziale

Con i processori più veloci e gli algoritmi di controllo avanzati disponibili oggi, il principio comunemente accettato dell’accoppiamento del motore all’inerzia di carico non è più rilevante. Questo metodo superato aumenta i costi e aggiunge massa inutile in...

-

Nuovo laser tracker Leica Absolute Tracker ATS800 da Hexagon

La nuova soluzione laser tracker Leica Absolute Tracker ATS800 di Hexagon consente di misurare con precisione gli elementi critici a distanza, utilizzando la scansione diretta per soddisfare i requisiti dimensionali e di allineamento a tolleranze strette nel...

-

La visione artificiale amplifica il potenziale della robotica

Utilizzando i prodotti di wenglor sensoric, TAO Automation sviluppa applicazioni evolute basate sulla visione artificiale, che si integrano con il mondo della robotica e degli AGV. Fondamentale il rapporto di partnership che si è instaurato tra le...

-

Oscilloscopi Yokogawa ad alta definizione per il collaudo preciso di motori e inverter

Yokogawa Test & Measurement ha sviluppato i nuovi oscilloscopi ad alta definizione della serie DLM3000HD insieme al nuovo software IS8002CDV Classic Data Viewer (CDV). L’oscilloscopio DLM3000HD multicanale, compatto e leggero, soddisfa la domanda del mercato per misurazioni...